PSAFM01. Automatización de procesos de fabricación mecánica

DELSACO es una empresa que se dedica al mecanizado de piezas para amortiguadores.

DELSACO es una empresa que se dedica al mecanizado de piezas para amortiguadores.Para ello tienen una serie de máquinas automáticas, tales como: tornos, prensas, centros de mecanizado, etc. Además de máquinas de transporte automatizadas para llevar las piezas de una máquina a otra, en concreto dos: cintas de transporte y robots.

Toda esta maquinaria necesita un mantenimiento continuo, ya que todas las máquinas están en producción durante las 24 horas, con lo que para eso hay un equipo de mantenimiento formado por 5 personas, que se encargan de realizar el mantenimiento de dicha maquinaria.

A pesar de ello, la dirección de la empresa, viendo como se ha comprado maquinaria nueva durante los últimos 3 meses, ha previsto que necesitará un par de personas más a las 5 que trabajan actualmente en el mantenimiento de las máquinas.

Pero en vez de contratar nuevos empleados han decidido formar a 2 empleados que actualmente trabajaban en otra sección de la empresa, para que puedan ser capaces de realizar el mantenimiento de las máquinas también cuando sea necesario.

Esa dos personas que se quiere formar para el mantenimiento son:

Pedro; lleva 7 años trabajando en DELSACO. Conoce el mundo de la máquina herramienta, ya que ha estado trabajando con ellas en el sector de la producción, pero desconoce las diferentes tecnologías de automatización ni su funcionamiento.

Fernando; lleva 3 meses trabajando en DELSACO. Hace 3 meses terminó sus estudios de FP, con lo que sí tiene cierto conocimiento de las tecnologías de automatización que se utilizan para el funcionamiento de las máquinas.

1. Fundamentos de la automatización de la fabricación

Pedro y Fernando, después de reunirse con las personas que trabajan en mantenimiento y explicarles, más o menos, el trabajo que deberán desempeñar a partir de ahora, se han dado cuenta que necesitan conocer el modo de funcionamiento de las máquinas y sus elementos auxiliares, además de conocer realmente cómo realizan los movimientos las máquinas.

Pedro y Fernando, después de reunirse con las personas que trabajan en mantenimiento y explicarles, más o menos, el trabajo que deberán desempeñar a partir de ahora, se han dado cuenta que necesitan conocer el modo de funcionamiento de las máquinas y sus elementos auxiliares, además de conocer realmente cómo realizan los movimientos las máquinas.

En esta actividad aprenderás:

- Qué es la automatización , con sus ventajas.

- Funcionamiento de las instalaciones auxiliares .

- Configuraciones de sistemas automáticos

- Energías utilizadas en sistemas automatizados: neumática , hidráulica y eléctrica.

1.1. Definición

La automatización de la fabricación se basa en usar la capacidad de las máquinas para llevar a cabo determinadas tareas que anteriormente se efectuaban por seres humanos, y para controlar la secuencia de las operaciones sin intervención humana. El término automatización también se ha utilizado para describir sistemas no destinados a la fabricación en los que dispositivos programados o automáticos pueden funcionar de forma independiente o semiindependiente del control humano.

La automatización de la fabricación se basa en usar la capacidad de las máquinas para llevar a cabo determinadas tareas que anteriormente se efectuaban por seres humanos, y para controlar la secuencia de las operaciones sin intervención humana. El término automatización también se ha utilizado para describir sistemas no destinados a la fabricación en los que dispositivos programados o automáticos pueden funcionar de forma independiente o semiindependiente del control humano.

Según el grado de automatización puede hablarse de dos niveles: completo y parcial.

La automatización completa se refiere a la producción masiva de productos homogéneos en ciclo continuo ( botellas de vidrio, fármacos, etc.), mientras que la producción parcial es propia de la producción variable y limitada.

Según el punto de vista de la programación, la automatización puede ser de ciclo fijo o de ciclo programado.

El ciclo fijo suele usarse en la fabricación de grandes series porque el automatismo es invariable ( siempre hace el mismo ciclo).El segundo caso es para fabricar piezas distintas, en series pequeñas y medias porque dispone de un dispositivo programador para ordenar el ciclo que convenga.

Termina de completar las siguientes frases:

"El desarrollo de la automática surge..."

1.2. Aplicaciones automáticas en la fabricación

Mediante la adopción de la automatización electro-mecánica y sistemas de automatización industrial se puede conseguir una mejora sustancial de todos los procesos productivos siendo mucho más competitivos.

Mediante la adopción de la automatización electro-mecánica y sistemas de automatización industrial se puede conseguir una mejora sustancial de todos los procesos productivos siendo mucho más competitivos.

Hoy en día es posible automatizar prácticamente cualquier proceso productivo industrial mediante el diseño y la implementación de automatismos, robots (robótica ), sistemas de control servo , PLCs y cualquier otro elemento necesario para conseguir una repetibilidad de un proceso con tiempos de ciclo muy inferiores a los que se conseguirían de una forma manual o semiautomática. El objetivo es muy claro: optimizar y rentabilizar cualquier proceso industrial.

En el siguiente vídeo podrás observar cómo sería una automatización industrial:

Elegir las afirmaciones que son verdaderas:

1.3. Ventajas de la automatización en la fabricación

Fernando, que prácticamente es un recién iniciado en el mundo laboral, se pregunta por qué cada vez hay más máquinas que trabajan sin que haya algún operario que les ordene y controle el trabajo que realizan.

Fernando, que prácticamente es un recién iniciado en el mundo laboral, se pregunta por qué cada vez hay más máquinas que trabajan sin que haya algún operario que les ordene y controle el trabajo que realizan.

La automatización permite la eliminación “total” o parcial de la intervención del hombre. Los automatismos son dispositivos capaces de realizar tareas sin la intervención humana. Algunas máquinas coma las lavadoras tienen programadores y las ordenes que proporcionan se llaman programas.

El uso de la automatización en los distintos ámbitos de la vida ha supuesto un avance muy importante, pero lo ha supuesto aún más en los procesos industriales ya que se ha facilitado la producción.

El uso de la automatización en los procesos de fabricación tiene una serie de importantes ventajas que se describen a continuación:

- Según el grado de automatización del que se hable, las reducciones de los gastos de mano de obra directos pueden ser muy importantes.

- Si se reducen costes , es posible fabricar más barato y aumentar así las ventas, al ser los productos más competitivos, aumentan los beneficios.

- Aumenta la capacidad de producción de la instalación utilizando las mismas maquinas y los trabajadores.

- Aumenta la calidad de producción ya que las maquinas automáticas son mas precisas.

- Mejora el control de la producción ya que pueden introducir sistemas automáticos de verificación y no se depende exclusivamente de la verificación visual.

- Permite programar la producción.

- A medio y largo plazo, y gracias a la constancia y a la uniformidad de la producción se garantizan plazos de entrega más fiables.

- Se reduce las incidencias laborales puesto que las maquinas automáticas realizan todo tipo de trabajos perjudiciales para el hombre.

¿Cuáles son las ventajas de la automatización en la fabricación?

1.4. Configuración de sistemas automáticos

Los sistemas automáticos pueden funcionar independientemente o en conjunto con otros sistemas automáticos, compartiendo información entre ellas, ya que normalmente suelen ser operaciones que van una tras otra.

Por lo tanto, según su configuración, podrás distinguir dos tipos de sistemas automáticos:

- Los de configuraciones simples

- Los de configuraciones complejas

Los sistemas automáticos de configuración simple son aquellos sistemas que realizan su trabajo sin compartir información con otros sistemas automáticos de ese trabajo realizado. Su misión es realizar un trabajo sin que otros sistemas automáticos sepan si ha empezado o ha terminado o cualquier otra información que podría compartir en caso de necesitarlo.

Los sistemas automáticos de configuración compleja son aquellos sistemas (de configuración simple) que además de realizar su trabajo, comparten información con otros sistemas automáticos.

A todo este sistema formado por esos sistemas automáticos que comparten información se le denomina un sistema de configuración compleja.

La forma de compartir información en

los sistemas de configuración compleja suele ser variada, aunque

actualmente se tiende a utilizar redes informáticas basadas en el protocolo TCP/IP .

Los sistemas automáticos pueden ser de simple o .

Los sistemas automáticos de configuración no comparten del trabajo que están haciendo con otros sistemas automáticos.

Los sistemas automáticos de configuración son sistemas de configuración que información con otros sistemas automáticos .

1.5. Gestión de las instalaciones automatizadas

1.6. Energías utilizadas en sistemas automatizados

- Neumática

- Hidráulica

- Eléctrica

1.6.1. Neumática

La energía neumática es la tecnología que emplea el aire comprimido para así poder mover distintos elementos y/o mecanismos. Es muy habitual su uso en aplicaciones industriales, como en amarres de herramienta, amarres de pieza,bloqueo de órganos, alimentación de máquinas y movimiento lineal de órganos que no requieran velocidades de actuación rigurosamente constantes, presurización para limpieza de guías y/o husillos, etc. y todo tipo de movimientos que no requieran una fuerza excesiva.

La energía neumática es la tecnología que emplea el aire comprimido para así poder mover distintos elementos y/o mecanismos. Es muy habitual su uso en aplicaciones industriales, como en amarres de herramienta, amarres de pieza,bloqueo de órganos, alimentación de máquinas y movimiento lineal de órganos que no requieran velocidades de actuación rigurosamente constantes, presurización para limpieza de guías y/o husillos, etc. y todo tipo de movimientos que no requieran una fuerza excesiva.

Prácticamente la totalidad de automatizaciones tienen como unidad de mando, las instalaciones neumáticas.

Las principales ventajas del mando neumático son:

- Su sencillez:cilindros, válvulas, etc.

- Su rápida respuesta (rapidez de movimiento).

- Una vez instalados los sistemas neumáticos son muy económicos.

- La instalación requiere de un desembolso económico añadido a la propia automatización.

- El aire debe mantenerse limpio y seco y para ello su mantenimiento es obligatorio.

Elige la respuesta correcta:

La energía neumática emplea:

La energía neumática es ideal:

Para movimientos que no requieran una fuerza excesiva.

1.6.2. Hidráulica

La energía hidráulica es la tecnología que emplea fluidos para así poder mover distintos elementos y/o mecanismos. Todo lo explicado para la automatización neumática sirve también para la hidráulica pero con diferencias. Por ejemplo, el mando hidráulico es mas lento que el neumático, pero a su vez desarrolla mas trabajo .

La energía hidráulica es la tecnología que emplea fluidos para así poder mover distintos elementos y/o mecanismos. Todo lo explicado para la automatización neumática sirve también para la hidráulica pero con diferencias. Por ejemplo, el mando hidráulico es mas lento que el neumático, pero a su vez desarrolla mas trabajo .

Cuando se tiene que desarrollar mas trabajo y no es tan importante la velocidad de respuestas se utiliza la hidráulica.

Se encuentra la automatización hidráulica en prensas, maquinas herramientas y en automoción: frenos, dirección y suspensión de vehículos.

La utilización de una u otra energía en los sistemas automatizados dependerá de las necesidades que se tengan en cada caso, por ejemplo si lo que se requiere es desarrollar más trabajo aunque la velocidad de repuesta no sea tan rápida , la energía idónea será la hidráulica.

Si por el contrario, lo que se precisan son velocidades de actuación variables y movimientos que no tengan una fuerza excesiva, la energía a aplicar será la neumática.

1.6.3. Eléctrica

La energía eléctrica es la tecnología cuyo origen son las cargas eléctricas. Se podría decir también que es el flujo de electrones . Esta energía es la más utilizada habitualmente en las máquinas industriales, ya que además de utilizarlo para actuadores eléctricos también se suele utilizar como mando para el accionamiento de elementos neumáticos y también hidráulicos.

La energía eléctrica es la tecnología cuyo origen son las cargas eléctricas. Se podría decir también que es el flujo de electrones . Esta energía es la más utilizada habitualmente en las máquinas industriales, ya que además de utilizarlo para actuadores eléctricos también se suele utilizar como mando para el accionamiento de elementos neumáticos y también hidráulicos.

Cualquier máquina por sencilla que sea, va a tener algún tipo de dispositivo eléctrico, encargado de gobernar los motores o como función de mando dentro de la propia máquina.

Para conocer cómo se genera el potencial eléctrico la siguiente animación puede ser de gran ayuda:

(Para ver las distintas secuencias de la animación selecciona las flechas que aparecen en la parte de abajo de la animación).

2. Esquema automático básico

Fernando siempre ha visto cómo los cilindros avanzaban y retrocedían siempre cuando llegaban al punto de su recorrido máximo.

Pero no conseguía entender el porqué de esos movimientos. No entendía que retrocediera cuando llegaba al recorrido máximo y no cuando el cilindro estaba en una posición intermedia y se preguntaba continuamente:

¿Por qué realiza los movimientos cuando llega a una posición determinada?

¿Y quién es el responsable de ordenar y controlar esos movimientos?

3. Aplicaciones y funciones de las diferentes tecnologías

Después de observar las máquinas de las que consta la empresa, Pedro y Fernando han podido observar que hay elementos o actuadores que se mueven por diferentes energías, ya sea la neumática, hidráulica o eléctrica y que cada una de ellas tiene sus características.

Después de observar las máquinas de las que consta la empresa, Pedro y Fernando han podido observar que hay elementos o actuadores que se mueven por diferentes energías, ya sea la neumática, hidráulica o eléctrica y que cada una de ellas tiene sus características.

Las diferentes tecnologías que se utilizan en los sistemas automatizados, tienen como misión proporcionar energía para que los diferentes mecanismos/elementos se puedan mover y realizar la función ordenada. Las tecnologías utilizadas son:

- Tecnología neumática

- Tecnología hidráulica

- Tecnología eléctrica/electrónica

3.1. Tecnología neumática

La tecnología neumática se fundamenta en la utilización de aire comprimido como energía para realizar los movimientos de diferentes actuadores.

El aire no tiene una forma determinada. La forma que toma es la del recipiente que lo contiene o la de su ambiente. Además puede ser comprimido y también dilatado, es decir, que se expande.

Según la ley de Boyle-Mariotte, a temperatura constante, el gas que está dentro de un recipiente mantiene la relación Presión-Volumen, a pesar de que el volumen de dicho recipiente cambie. Es decir, si esa misma cantidad de gas se encierra en un recipiente de menor volumen, lo que se consigue es que aumente la presión de ese gas, pero la relación Presión-Volumen se mantiene constante. De la misma forma, si se encerrase en un recipiente de mayor volumen la presión disminuiría.

Esta ley de Boyle-Mariotte es en la que se fundamenta la tecnología neumática.

p1 · V1 = p2 · V2 = p3 · V3 = constante

Existe un buen número de unidades para medir la presión del aire comprimido, aunque el más extendido es el Bar. A continuación se muestra un cuadro de equivalencias entre unas y otra unidades:

| | Pascal | Bar | Atm | psi |

|---|---|---|---|---|

| Pascal |

1 |

10-5 | 0.987x10-5 |

0.00014504 |

| Bar | 100000 | 1 | 0.987 | 14.504 |

| Atm | 101325 | 1.013 | 1 | 14.696 |

| psi | 6894.75 | 0.068948 | 0.068046 | 1 |

Imagina que tienes, a Tª constante, un recipiente de 20 litros de capacidad que contiene gas natural a una presión de 2 bares. Si cambias el recipiente por otro de 15 litros de capacidad, ¿qué presión alcanzará el gas?

Como sabes, manteniendo la Tª constante, un gas que está dentro de un recipiente mantiene la relación Presión-Volumen según la ley de Boyle-Mariotte, con lo cual sin hacer ninguna operación matemática, ya que si disminuye el volumen, la presión deberá aumentar de forma que el producto PV se mantenga constante.

Si después de este razonamiento , quieres obtener el valor numérico de la presión alcanzada solo tienes que plantear:

PV =cte.

20 · 2= P · 15 = cte; --------------> P= 40/15 = 2,66 bar. Efectivamente, la presión tiene que aumentar.

3.1.1. Generación

Para incrementar esa presión se utilizan los compresores que son los que hacen que se obtenga la energía neumática, ya sea disminuyendo el volumen donde se encuentra el gas o aumentando la velocidad del gas.

Una vez obtenido el aire a una presión determinada mediante un compresor, es necesario adecuarla ya que no solo interesa que el aire tenga una presión correcta.

Por lo que los tres factores que tendrás que tener en cuenta para trabajar con la tecnología neumática son: que la presión se la correcta, que el aire esté seco y que también esté limpio.

Si no se tienen en cuenta estas condiciones, puede ser que luego aumenten los tiempos en las que las máquinas estén inactivas aumentando así los costos de servicio.

Para que no haya esos problemas y el aire esté acondicionado es recomendable utilizar los elementos citados a continuación:

- Filtro de aspiración.

- Compresor.

- Acumulador de aire a presión.

- Secador.

- Filtro de aire a presión con separador de agua.

- Regulador de presión .

- Lubricador.

- Puntos de evacuación del condensado.

Si el aire no ha sido acondicionado puede producir que aumente la cantidad de fallos y así, también, que los sistemas neumáticos disminuyan su vida útil . El daño producido por la no adecuación del sistema se puede reflejar en el aumento del desgaste de juntas y de piezas móviles de válvulas y cilindros o en que las válvulas aparezcan impregnadas de aceite o incluso aparezca cierta suciedad en los silenciadores.

Los elementos neumáticos suelen estar preparados para poder trabajar con una presión máxima de 8 hasta 10 bar. Pero suele ser suficiente ajustar la presión a 6 bar.

3.1.2. Características

- Cantidad: en prácticamente cualquier lugar se dispone de cantidades ilimitadas de aire.

- Transporte: facilidad a la hora de transportar aire a grandes distancias a través de tuberías.

- Almacenamiento: posibilidad de almacenar aire comprimido en acumuladores, desde los que se puede abastecer el sistema.

- Temperatura: el aire comprimido prácticamente es indiferente a la variación de la temperatura.

- Seguridad: el aire comprimido no alberga ningún riesgo en relación con fuego o explosión.

- Limpieza: el aire comprimido no lubricado no contamina el ambiente.

- Composición: los elementos de trabajo son de composición sencilla y, por lo tanto, su precio es relativamente bajo.

- Velocidad: el aire comprimido es un medio de trabajo rápido, ya que se pueden obtener elevadas velocidades del movimiento del émbolo, siendo además los tiempos de conmutación cortos.

- Sobrecarga: las herramientas y los elementos neumáticos pueden funcionar hasta que estén totalmente detenidos, por lo que no son sobrecargados.

A su vez también tiene ciertas desventajas respecto a otros sistemas:

- Acondicionamiento: el aire comprimido tiene que ser acondicionado, ya que si no se puede producir algún desgaste de los elementos neumáticos por el efecto de partículas de suciedad y agua condensada.

- Compresión: el aire comprimido no permite obtener velocidades homogéneas y constantes de los émbolos.

- Fuerza: el aire comprimido es económico solamente hasta determinados niveles de fuerza. Este límite se ubica entre 20000 y 30000 Newton según la carrera y la velocidad y suponiendo el uso de las presiones comunes que oscilan entre 6 y 7 bar.

- Aire de escape: el escape del aire produce mucho ruido. Sin embargo, este problema puede ser resuelto de modo bastante satisfactorio utilizando materiales que atenúan el ruido y silenciadores.

3.1.3. Aplicaciones típicas

La tecnología de la neumática juega un papel importante en la mecánica desde hace mucho tiempo. Se utiliza cada vez más en el desarrollo de aplicaciones automatizadas.

En ese sentido, la neumática es utilizada para las siguientes funciones:

- Detección de estados, utilizando para ello sensores .

- Procesamiento de información con procesadores .

- Accionamiento de actuadores mediante elementos de control.

- Ejecución de trabajos mediante actuadores .

Para poder controlar las máquinas es necesario tener en cuenta todos estos datos que se acaban de citar, ya que para poder ordenar o accionar actuadores, es necesario procesar la información obtenida mediante los sensores.

Los cilindros neumáticos son utilizados a menudo como elementos de accionamiento lineal, porque, entre otras razones, se trata de unidades de precio relativamente bajo, de fácil instalación, simples y robustas y, además, están disponibles en muchos tamaño.

Además de los movimientos lineas, con los elementos neumáticos de accionamiento se pueden realizar también movimientos giratorios o rotativos.

A continuación se ofrece una lista de algunas aplicaciones de la neumática:

· Aplicaciones generales en la técnica de manipulación

-

Pinza de robot

- Amarre de piezas

- Desplazamiento de piezas

- Posicionamiento de piezas

- ...

· Aplicaciones generales en diversas técnicas especializadas

- Embalar

- Llenar

- Dosificar

- Bloquear

- Abrir y cerrar puertas

- Transportar materiales

- Girar piezas

- Separar piezas

- Apilar piezas

- Estampar y prensar piezas.

Como se puede observar en la imagen, el robot lleva una pinza de amarre de piezas neumático en su muñeca.

Además de la aplicación mostrada en la imagen, la neumática es utilizado para las siguientes técnicas de fabricación:

- Perforar

- Tornear

- Fresar

- Cortar

- Acabar

- Deformar

- Controlar

3.2. Tecnología hidráulica

La tecnología hidráulica se basa en la creación de fuerzas y movimientos mediante fluidos sometidos a presión.

Los fluidos sometidos a presión son el medio para la transmisión de la energía.

3.2.1. Generación

Las bombas hidráulicas son máquinas hidrostáticas que transforman energía mecánica en presión y caudal.

Existen dos grandes tipos de bombas hidráulicas:

- Bomba de caudal constante: es aquella bomba que al arrancar el motor eléctrico siempre da el mismo caudal.

-

Bomba de caudal variable: es aquella bomba que puede variar el caudal de salida, ya sea de forma manual o bien de forma automática (normalmente suele ser en función a la presión de salida).

Las

principales características de las bombas suelen ser el caudal y la presión, pero teniendo en cuenta que en una bomba lo que se controla es el caudal y no la presión, ya que la presión que se genera depende del circuito por el que circulará ese caudal.

Al seleccionar bombas hidráulicas deberán tenerse en cuenta: el medio de servicio (el entorno), la presión que se necesita lograr, el rango de velocidad de rotación esperado, la temperatura máxima y mínima de servicio, la viscosidad más alta y la más baja, la situación de montaje (entubado, etc.), el tipo de accionamiento (acoplamiento, etc.), la vida útil esperada, el máximo nivel de ruido, facilidad de servicio y precio máximo eventualmente ya indicado.

Normalmente en las máquinas que necesitan de tecnología hidráulica no suele haber una bomba hidráulica aislada, es decir, junto con la bomba suele haber más elementos para el control de dicha tecnología hidráulica. Son los llamados grupos hidráulicos (como el que aparece en la imagen) y además de una bomba hidráulica suelen estar compuestas por filtros, depósitos, acumuladores, presostatos y niveles, entre otros elementos.

3.2.2. Características

Las ventajas que ofrece la hidráulica respecto a otras tecnologías son las siguientes:

- Al utilizar aceites es autolubricante.

- El posicionamiento de sus elementos mecánicos es ajustado y preciso.

- El movimiento es bastante uniforme.

- Transmite la presión más rápido que el aire comprimido.

- Puede producir más presión que el aire comprimido.

No obstante, la hidráulica ofrece las siguientes desventajas en comparación con las demás tecnologías:

- Su suciedad.

- Es inflamable y explosiva.

- Es sensible a la contaminación y a las temperaturas.

- Sus elementos mecánicos son costosos.

- El aceite envejece o sufre desgaste.

- Tiene problemas de cavitación o entrada de aire.

- Puede sufrir algún tipo de bloqueo.

3.2.3. Aplicaciones típicas

Hidráulica es la creación de fuerzas y movimientos mediante fluidos sometidos a presión.

La hidráulica tiene una gran importancia en las técnicas de automatización y sus aplicaciones se pueden clasificar en:

- Aplicaciones estacionarias.

- Aplicaciones móviles.

En las aplicaciones móviles se producen movimientos, ya sea mediante ruedas o cadenas, mientras que las aplicaciones estacionarias son fijas y no se producen desplazamientos. Otra de las diferencias entre estos dos tipos de aplicaciones es que en la hidráulica móvil las válvulas son accionadas normalmente de forma manual. No así en el caso de la hidráulica estacionaria, en las cual, se suelen utilizarse electroválvulas .

La máquina herramienta es un campo de aplicación donde se utiliza con mucha frecuencia la tecnología hidráulica. En las máquinas herramienta modernas de control numérico, el amarre de las piezas (como el de la imagen) y herramientas se realizan hidráulicamente. Además de para el amarre, la hidráulica se suele utilizar para el avance y el accionamiento de los ejes.

La tecnología utilizada en la mayoría de las máquinas herramienta no suele ser la hidráulica, si no suele ser una combinación entre la hidráulica y la eléctrica, siendo la misión de la tecnología eléctrica realizar el mando de las operaciones hidráulicas, por ejemplo, la excitación de las electroválvulas hidráulicas.

3.3. Tecnología eléctrica/electrónica

La tecnología eléctrica/electrónica se basa en el desplazamiento de la carga eléctrica (electrones).

Al desplazamiento de la carga eléctrica se le denomina corriente eléctrica y es un fenómeno resultante de la propiedad que tienen los cuerpos de neutralizarse eléctricamente.

Las tres magnitudes básicas en la tecnología eléctrica son:

- Tensión: es la diferencia de nivel eléctrico existente entre dos puntos de un circuito eléctrico. La tensión por sí sola no hace nada, es un tipo de energía que se denomina potencial, ya que hace falta algo más para que esta energía realice algo. Con lo que siempre cuando se hable de tensión en realidad se estará hablando de la diferencia de potencial existente entre dos puntos. La unidad de tensión es el voltio (V).

- Intensidad: la intensidad de corriente es la cantidad de electricidad que recorre un circuito eléctrico en un segundo. Para que circule la intensidad, es necesario tener un circuito cerrado entre los dos puntos que se aplica la tensión o diferencia de potencial. La unidad de intensidad de corriente eléctrica es el amperio (A).

- Resistencia: la resistencia eléctrica, como su nombre indica, es la oposición que ofrece cualquier elemento al paso de la corriente eléctrica. La unidad de resistencia eléctrica es el ohmio (Ω).

Estas tres magnitudes se pueden relacionar mediante una ley llamada la ley de OHM, la cual dice:

Otra de las magnitudes que se utiliza a menudo es la Potencia, cuya unidad es vatio (W). Está relacionado con las otras tres magnitudes anteriormente mencionadas. ( P = V x I = I2 x R )

La corriente se puede manifestar de dos formas diferentes, como Corriente Alterna o también como Corriente Continua.

La corriente continua es la que existe en un circuito eléctrico cuando este circuito es recorrido por la corriente en un mismo sentido, manteniéndose su valor prácticamente constante. Su principal aplicación es en los circuitos electrónicos y en los casos en que es necesario almacenar energía eléctrica (baterías , pilas, etc.). La corriente continua se genera a partir de baterías, o también a partir de la corriente alterna, pero en este caso realizando un rectificado y convirtiendo esa señal alterna en una continua.

La corriente alterna es la que se tiene en los enchufes de casa y es la que hace mover la mayoría de los motores industriales. Llamarás corriente alterna cuando la corriente que circule por un circuito esté variando el sentido continuamente y además varíe también su valor. Siendo su representación el que se visualiza en el dibujo, es decir, una onda sinusoidal.

A esta onda le van a caracterizar principalmente dos parámetros:

-

El valor eficaz en voltios (220V).

-

La frecuencia en Herzios (50 Hz), que es el número de veces que se repite la onda en la unidad de tiempo (nº de ciclos por segundo).

La corriente alterna es la que se genera en las centrales eléctricas y es necesaria para que funcionen elementos eléctricos como los motores, transformadores, etc. Los cuales se aprovechan para su funcionamiento de fenómenos asociados a la variación del valor de la corriente.

Dentro de la corriente alterna se puede distinguir entre la monofásica y la trifásica.

La corriente alterna monofásica sería la que se observa en la figura, es decir, solo una onda sinusoidal y se utiliza para receptores que necesitan poca potencia como pueden ser lámparas, excitación de bobinas, motores de baja potencia como ventiladores, etc. En cambio la corriente alterna trifásica es cuando se tienen tres ondas sinusoidales desfasadas entre sí (120º) y se utiliza para mover motores que necesitan una potencia alta.

Las relaciones definidas por la ley de Ohm son aplicables tanto para corriente alterna como para corriente continua.

3.3.1. Generación

Según la fuente de energía que se utilice para la transformación a energía eléctrica, las centrales generadoras se pueden clasificar en tres tipos diferentes:

- Centrales termoeléctricas: son aquellas que utilizan carbón, petroleo, gas, nucleares y solares termoeléctricas.

- Centrales hidroeléctricas: son aquellas que aprovechan las corrientes de los ríos o del mar.

- Centrales eólicas: son aquellas que obtienen energía del viento.

- Centrales solares fotovoltaicas: son aquellas que obtienen energía de los rayos del sol.

Una vez que esa energía eléctrica se ha transportado hasta los puntos de distribución, es necesario volver a reducir la tensión para su consumo.

Esta generación de energía eléctrica es una generación a gran escala, pero también hay generación de energía eléctrica a baja escala, como pilas, etc.

3.3.2. Características

Una de las principales características cuando se habla de la energía eléctrica es que aunque se tenga tensión o diferencia de potencial entre dos puntos, siempre y cuando esos dos puntos no estén unidos mediante un conductor, no existirá corriente alguna circulando, con lo que tampoco ningún consumo de esa energía eléctrica.

La tecnología eléctrica tiene ventajas respecto a otras tecnologías ya que entre otras cosas es sencillo obtenerla, transportarla y también se puede someter a muchas transformaciones.

3.3.3. Aplicaciones típicas

La tecnología eléctrica, quizás, es la más extendida de las tres tecnologías vistas, ya que es habitual utilizarla junto con las otras dos tecnologías también.

Hoy en día es algo fundamental en la máquina herramienta y no existe ninguna máquina que no funcione con tecnología eléctrica.

Además de utilizarla para el funcionamiento de motores, actualmente esta tecnología es también necesaria para movimientos hidráulicos y también neumáticos, ya que el mando de estas dos tecnologías se realiza, habitualmente, mediante la tecnología eléctrica. A su vez los sensores neumáticos y/o hidráulicos utilizados, ya sean niveles , presostatos , etc. también llevan un componente eléctrico o parte eléctrica, siendo esa parte la señal del sensor en cuestión, convirtiendo una señal de un elemento hidráulico o neumático en una señal eléctrica mediante contactos eléctricos.

4. Componentes y su función en la automatización

Una vez que Fernando y Pedro han visto las diferentes tecnologías que utilizan las máquinas para realizar el trabajo para que están programadas, se cuestionan cómo es posible que esa energía hidráulica, neumática o eléctrica se convierta en movimiento de los diferentes elementos de los que se componen las máquinas.

Una vez que Fernando y Pedro han visto las diferentes tecnologías que utilizan las máquinas para realizar el trabajo para que están programadas, se cuestionan cómo es posible que esa energía hidráulica, neumática o eléctrica se convierta en movimiento de los diferentes elementos de los que se componen las máquinas.

En la siguiente actividad veras los diferentes elementos que hacen que se produzcan los movimientos en las máquinas (actuadores), los que hacen que los actuadores hagan su trabajo (preaccionamientos) y los que dan la información del estado de los actuadores u otros elementos (captadores).

4.1. Actuadores neumáticos

Los actuadores neumáticos son aquellos elementos que aprovechando la energía contenida en el aire comprimido lo convierten en trabajo.

Estos convertidores de energía están unidos mecánicamente a la carga, con lo que la energía procedente del aire comprimido se convierte en fuerza o par que es transferido a la carga.

Se pueden distinguir entre dos tipos de actuadores hidráulicos: los que realizan movimientos lineales (cilindros), los que realizan movimientos rotativos (dentro de los cuales están también los de tipo oscilantes).

Dentro de los actuadores lineales existe un amplio catálogo de cilindros, de los que destacan:

- Cilindros de simple efecto: en este tipo de cilindro el cilindro solamente se mueve en un sentido por la acción del aire comprimido, es decir, solamente contiene un orificio de entrada para el aire comprimido y cuando se introduce por él, el cilindro avanzará o retrocederá, realizando el proceso contrario cuando se le deje de introducir aire comprimido, ya que el movimiento en el sentido contrario lo realiza por una fuerza exterior, normalmente un resorte.

- Cilindros de doble efecto: este tipo de cilindro contiene dos orificios; uno de entrada y otro de salida. Por el de entrada se haría que entrase el aire comprimido y moviese el cilindro, y por el de salida se dejaría que saliera para que realmente el cilindro se pudiera mover. Para realizar el movimiento contrario se intercambian la función de los dos orificios, siendo al contrario que en el movimiento anterior, es decir, el que antes era de entrada ahora sería el de salida y el que era de salida sería el de entrada.

Estos dos tipos de cilindros son los más importantes, ya que, básicamente, el resto de los cilindros son derivados de estos, como por ejemplo:

- Cilindro de doble vástago: no deja de ser un cilindro de doble efecto con la salvedad de que contiene dos vástagos a cada lado del pistón.

-

Cilindro Dúplex continuo o cilindro tándem: es un cilindro que tiene dos pistones unidos por un mismo vástago y con entradas de aire independientes, con lo que al inyectar aire comprimido por las dos entradas se consigue que la fuerza ejercida por este cilindro sea el doble que con uno de doble efecto.

- Cilindro Dúplex gemelo: es un cilindro que contiene dos vástagos y dos pistones, como si fuesen dos cilindros de doble efecto en una misma camisa .

- Cilindro sin vástago: como el propio nombre indica no contiene vástago, solamente lleva un pistón que cuando se le aplica presión por cualquiera de los dos lados hace que se mueva y a su vez este hace que se mueva la parte móvil que hay en el exterior de la camisa.

Los cilindros pueden llevar amortiguación para que el movimiento, y sobre todo la parada del cilindro al llegar a su posición final, sea lo menos brusca posible. Esta amortiguación suele ser regulable.

Dentro de los actuadores rotativos se pueden encontrar también diferentes tipos, tales como:

-

- Motor de paletas : el giro de este motor se produce cuando el aire hace girar las paletas que están alrededor de un eje. (Imagen realizado por HEXNER, H.).

-

- Motor de engranaje : este motor está compuesto por dos engranajes, de las cuales uno está conectado con el eje del motor. Al circular aire hace que los dos engranajes empiecen a girar haciendo así que el eje del motor también gire.

- Motor de pistones: este tipo de motor suele ser de 4, 5 o 6 pistones y al aplicar aire comprimido sobre esos pistones se consigue que el motor gire, ya que gracias a ese caudal de aire se desplaza el pistón y este a su vez hace que gire el eje del motor.

El oscilador neumático es aquel actuador cuyo movimiento es angular, pero siempre con una limitación y sin que pueda girar como si fuese un motor neumático. Para que la parada del oscilador no sea muy brusca suelen llevar amortiguación, la cual se puede regular y hacer que sea más o menos suave la frenada.

Para entender mejor en qué consiste el funcionamiento de un actuador neumático, puedes observar el siguiente vídeo:

4.2. Actuadores hidráulicos

Los actuadores hidráulicos son aquellos elementos que aprovechan la fuerza de los fluidos para así convertirlo en trabajo.

La forma de actuar es la misma que en los actuadores neumáticos, con la diferencia que no es aire comprimido lo que se utilizar sino algún líquido.

Por lo que al igual que los neumáticos, estos convertidores de energía también están unidos mecánicamente a la carga, con lo que la energía procedente del fluido se convierte en fuerza o par y es transferida a la carga.

Se pueden distinguir entre dos tipos de actuadores hidráulicos:

- Cilindros hidráulicos o actuadores lineales.

- Motor hidráulico o actuadores de giro.

-

Con el cilindro de simple efecto solamente se puede ordenar un movimiento, o el avance o el retroceso, pero es imposible ordenar los dos ya que solamente tiene una entrada, con lo que para hacer el movimiento contrario se debería de hacer manualmente o, lo más habitual, mediante el resorte que suelen llevar incorporado en el cilindro.

-

Los de doble efecto tienen dos entradas/salidas, con lo que se puede ordenar hidráulicamente el movimiento tanto para el avance como para el retroceso.

Otros cilindros de movimiento lineal podrían ser:

- Cilindros telescópicos: este cilindro contiene una barra de tipo tubo de multietapas, con lo que cuando se le aplica presión van saliendo hasta que se salgan todas esas barras de tipo tubo. Este tipo de cilindro es habitual verlo en las carretillas elevadoras.

-

Cilindros de doble vástago: este cilindro se asemeja bastante al de doble efecto, con la salvedad que contiene un vástago más al otro lado del pistón, es decir, en definitiva es un cilindro que contiene dos vástagos, situándose los dos a cada lado del pistón.

Los actuadores rotativos hidráulicos utilizan el paso del fluido para hacer girar el eje del motor, siendo el mecanismo de funcionamiento diferente en los diferentes modelos de motores que existen, siendo los más habituales los siguientes:

-

- Motor de paletas: el giro de este motor se produce cuando el fluido hace girar las paletas que están alrededor de un eje (Imagen realizado por HEXNER, H.).

-

Motor de engranaje: este motor está compuesto por dos engranajes, de las cuales uno está conectado con el eje del motor. Gracias al caudal de fluido los dos engranajes empiezan a girar haciendo así que el eje del motor también gire.

- Motor de pistones: el caudal de fluido al entrar por la base del pistón hace que éste se desplace y gracias a este desplazamiento se consigue que el eje tienda a girar.

Los actuadores rotativos hidráulicos de oscilación son aquellos motores que tienen una limitación de giro, normalmente no suelen llegar a 360º de giro, con lo que su funcionamiento se podría asemejar a un motor, con la diferencia que un motor (no oscilante) no tiene limitación alguna y tiene posibilidad de girar continuamente.

Para entender mejor en qué consiste el funcionamiento de un actuador hidráulico, puedes observar el siguiente vídeo:

4.3. Actuadores eléctricos

Los actuadores eléctricos son aquellos que aprovechan la energía eléctrica para convertirla en trabajo. Dicho trabajo es necesario para mover o actuar otro dispositivo mecánico.

Comparándolo con los actuadores neumáticos e hidráulicos, los eléctricos tienen la ventaja que pueden generar fuerza sobre el mecanismo mucho más rápido.

Los actuadores eléctricos más conocidos y más extendidos son los motores, de los cuales se pueden destacar los siguientes:

- Motores de corriente alterna:

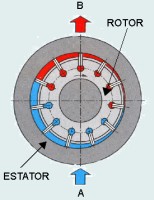

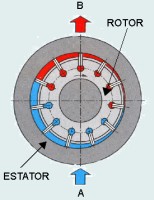

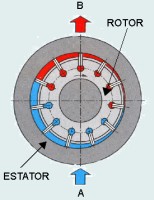

Los motores de corriente alterna son aquellos que funcionan con corriente alterna, ya sea trifásica o monofásica. En el motor se pueden diferenciar dos partes, el estátor y el rotor. El estátor es por el cual se introduce corriente alterna para hacer girar el motor. Dicha corriente alterna hace que en el estátor se produzca un campo magnético giratorio y ese campo magnético giratorio a su vez consigue que el rotor gire. De tal manera que el eje del motor, al estar sujeto al rotor, también gire.

Los motores de corriente alterna pueden ser asíncronos o síncronos. Los motores síncronos son aquellos que en los cuales el rotor gira a la misma velocidad que el campo magnético producido en el estátor.

Motor asíncrono

En cambio, los motores asíncronos son aquellos en los cuales el rotor nunca consigue girar a la misma velocidad que el campo magnético del estátor. El rotor suele girar más lento que el campo magnético. Existe una relación entre la velocidad del rotor y el campo magnético al cual se le denomina deslizamiento.

n = (60.f / p) . (1 - s) donde n es la velocidad del rotor expresada en rpm, f es la frecuencia en Hz, p es el número de pares de polos y s el deslizamiento.

Por lo que la velocidad del campo magnético del estátor o la velocidad de sincronismo es:

nsinc = (60.f / p)

- Motores de corriente continua:

Los motores de corriente continua son aquellos que funcionan con corriente continua.

Donde en motores de corriente alterna se conocen como estátor y el rotor, en los de corriente continua son conocidos como el inducido y el inductor (aunque también se utiliza estátor y rotor).

El inductor es el que crea un campo magnético que atraviesa el inducido, y cuando por el inducido se hace circular corriente continua surgen una fuerzas perpendiculares a ese campo magnético que hacen girar al inducido, con lo que nuestro inducido realiza el trabajo que realizaba el rotor en los motores de corriente alterna.

Estos motores tienen un pequeño problema. Dicho problema está en que para hacer pasar corriente (desde un circuito que no es un elemento estático) por el inducido (que es un elemento móvil) se necesitan ciertos elementos que están en continuo rozamiento por el movimiento del inducido, con lo que se produce cierto desgaste en esos elementos (delgas, escobillas), que necesitan mucho mantenimiento, además de una disminución de rendimiento, desprendimiento de calor, ruido, etc.

Entre los motores de corriente continua hay motores de excitación independiente y también los motores de imán permanente y difieren entre ellos en el inductor.

- Motores Brushless:

Estos motores también son conocidos como motores eléctricos sin escobillas. Estos motores tienen un estátor y un rotor, en el cual se tiene un imán permanente. El estátor es igual que la de un motor asíncrono.

Cuando se aplica tensión en el estátor se consigue un campo magnético de una polaridad determinada, con lo que el rotor, al haber un imán permanente, se posicionará según ese campo magnético del estátor. Una vez que el rotor se haya movido a esa posición, se aplica tensión en el siguiente bobinado, es decir, se va aplicando tensión para obtener una polarización con un patrón determinado y así hacer que el rotor con imán permanente consiga girar.

El movimiento del rotor es síncrono respecto al campo magnético del estátor.

En máquinas-herramienta se suelen utilizar inversores para la alimentación de estos motores. Dichos elementos se alimentan por una señal alterna y trifásica y se encarga de convertir primero a una señal continua y después a una señal sinusoidal o de onda cuadrada para la alimentación del motor, con esta última alimentación al motor se consigue que gire más rápido o más lento. Es muy habitual su uso para el control de ejes.

Una de las ventajas de dichos motores es que se tiene el par máximo con velocidad cero.

Anteriormente se utilizaban motores de corriente continua en el control de ejes en la máquina-herramienta, porque eran mucho más sencillos a la hora de controlar posición y velocidad. Pero debido al mantenimiento de las delgas y escobillas, actualmente se tiende más a utilizar los motores Brushless tanto en máquinas grande como en pequeñas.

Para saber más del funcionamiento de los motores observa estos videos, donde podrás ver cómo funcionan los motores asíncronos y los motores de corriente continua:

4.4. Preaccionamientos neumáticos e hidráulicos

Los preaccionamientos neumáticos son aquellos elementos que ordenan y regulan el paso del aire comprimido hacia los actuadores. También son conocidos como válvulas.

Según la función que realizan podemos clasificarlas en:

- Válvulas de vías.

- Válvulas de cierre.

- Válvulas de presión.

- Válvulas reguladoras de flujo.

4.4.1. Válvulas de vías

Las válvulas de vías son elementos que controlan el paso, el paro o la dirección del paso del fluido.

Y según su construcción se distinguen dos tipos:

- Válvulas de asiento: en este tipo de válvulas el paso del fluido se abre y se cierra mediante bolas, discos, placas o conos. Y la estanqueidad se asegura, habitualmente, por medio de juntas elásticas . Estas válvulas tienen gran duración ya que hay pocos elementos de desgaste. Además de que la fuerza de accionamiento es bastante elevada.

-

Válvulas de corredera: en este tipo de válvulas el paso del fluido se abre y se cierra mediante correderas cilíndricas, planas o circulares. Realmente es un émbolo que al desplazarse a un lado u otra lo que hace es unir o separar conductos. La estanqueidad en este tipo de válvulas no es tan buena como en las válvulas de asiento, ya que siempre se debe dejar un pequeño juego entre la corredera y el cilindro. Además, al no tener que vencer una resistencia de presión y fluido o muelle, la fuerza de accionamiento es reducida.

Dentro de las válvulas de vías, independientemente de su construcción, existen diferentes tipos, catalogándolos por la cantidad de posiciones de la válvulas y por la cantidad de conexiones que contienen. Por lo tanto, el nombre que tienen estas válvulas viene dado por su número de conexiones y tras esto, el número de posiciones.

- Válvulas 2/2 de vías: estas válvulas tienen dos conexiones y dos posiciones. Las normalmente cerradas no dejan que el fluido circule en la posición de reposo, cuando se les acciona y cambian de posición, es cuando el fluido circula.

- Válvulas 3/2 de vías: estas válvulas son las que tienen tres conexiones y dos posiciones. Las válvulas normalmente cerradas no permiten el paso del fluido en estado de reposo, pero si permiten la evacuación. Cuando se acciona la válvula ocurre lo contrario, permitiendo el paso del fluido, pero no el la evacuación.

- Válvulas 4/2 de vías: estas válvulas tienen cuatro conexiones y dos posiciones. En una de las dos posiciones el fluido pasaría por un conducto y por el otro conducto se utilizaría para la evacuación, pero al cambiar de posición lo haría a través de la otra cambiando también el conducto de la evacuación.

- Válvulas 5/2 de vías: estas válvulas tienen cinco conexiones y dos posiciones. Su funcionamiento es parecido al de la válvula 4/2, con la salvedad de que la válvula 5/2 contiene dos salidas a escape.

- Válvulas 4/3 de vías: estas válvulas tienen cuatro conexiones y tres posiciones. La posición de reposo es la intermedia, es decir, las otras dos posiciones se obtienen accionando la válvula. Esa posición intermedia puede tener las conexiones cerradas/taponadas o también tenerlas unidas entre sí (posición de ajuste), excepto el de la presión, para que así el cilindro se pueda mover y posicionarlo fácilmente.

Todas estas válvulas necesitan ser accionadas para cambiar de posición. Ese accionamiento puede ser neumático, mecánico, eléctrico o manual.

La simbología se representa por cuadrados que indican la cantidad de posiciones que tiene la válvula y después en cada cuadrado vienen representados la cantidad de conexiones que contiene. Para evitar errores en el montaje las vías o puntos de conexión de las válvulas se identifican por medio de letras mayúsculas o números.

Tuberías o conductos de trabajo: A, B, C, ... o 2, 4, 6, ...

Toma de presión: P o 1.

Salida de escape: R, S, T, ... o 3, 5, 7, ...

Tuberías o conductos de pilotaje: Z, Y, X, ... o 10, 12, 14, ...

En los siguientes vídeos podrás observar el funcionamiento de algunas de esas válvulas:

Supón que tienes que diseñar el siguiente circuito: Se dispone de una banda transportadora por la que circulan unos paquetes. El operario, en el momento en el que ve un paquete mal empaquetado, activa la válvula correspondiente para que un cilindro de simple efecto empuje el paquete defectuoso a una caja.

¿Qué tipo de válvula direccional seleccionarías para gobernar este cilindro?

4.4.2. Válvulas de cierre

Las válvulas de cierre bloquean el paso del fluido en una dirección, dejando que pase en la otra dirección. Como por ejemplo:

Válvula antirretorno: este tipo de válvula bloquea el paso del fluido en una dirección, dejando que pase en la dirección contraria, eso sí, con una perdida de presión, aunque mínima. En la imagen creado por MERKLE, D.; SCHRADER, B.; THOMES, M, se puede observar cómo el fluido circularía de derecha a izquierda superando la fuerza del muelle y en el sentido contrario no circularía.

Válvula antirretorno pilotado: este tipo de válvula es prácticamente igual que la válvula antirretorno, simplemente que en la dirección en la cual bloquea el paso del fluido es posible hacer que deje el paso del fluido mediante un pilotaje. Ese pilotaje realmente suele ser un presión externa que se introduce abriendo el paso del fluido.

Válvula selectora de circuito: también se le conoce como válvula O. Esta válvula tiene dos entradas y una única salida. Siempre que exista presión en una de las dos entradas el fluido circula hacia la salida, quedando bloqueada la otra entrada.

Válvula de simultaneidad: también conocida como válvula Y. Esta válvula también tiene dos entradas y una única salida, pero a diferencia de la anterior válvula es necesario que exista presión en las dos entradas para que circule fluido hacia la salida. Si no se diese ese caso no circularía aire.

En los siguientes vídeos podrás ver mejor el funcionamiento de las válvulas de cierre:

4.4.3. Válvulas reguladoras de flujo

Las válvulas reguladoras de flujo tienen la misión de regular el paso del fluido a través de las tuberías para repercutir en el movimiento de los cilindros. Las siguientes válvulas estarían dentro de este grupo:

- Válvulas reguladoras de flujo bidireccionales: regulan la cantidad de fluido en los dos direcciones en las cuales puede circular el fluido.

- Válvulas reguladoras de flujo unidireccionales: solamente regulan en una dirección, con lo que en la dirección contraria circularía sin regulación alguna (el de la imagen es una válvula realizada por MERKLE, D.; SCHRADER, B.; THOMES, M).

- Válvulas de escape rápido: estas válvulas se utilizan cuando se necesitan velocidades mayores a las habituales en el movimiento de cualquier cilindro. Se suelen poner justo en la entrada/salida del cilindro, si se quiere meter presión por ese punto la válvula bloquea la salida a escape y toda la presión va hacia el cilindro, efectuando éste, el movimiento sin ningún problema. Pero la diferencia viene cuando esa entrada/salida del cilindro trabaja como evacuación del fluido. En ese caso el fluido no circula hasta la válvula de vías para así llegar a escape, sino que en la propia válvula de escape rápido, sale el fluido directamente a escape, con lo que al circular fluido por menos distancia de tuberías que lo habitual su velocidad aumenta. Este tipo de válvulas se utilizan en la neumática y no en la hidráulica.

En el siguiente vídeo podrás ver el funcionamiento de las válvulas reguladoras de flujo o caudal:

4.4.4. Válvulas de presión

Las válvulas de presión tienen como misión mantener lo más constante posible la presión de trabajo a pesar de que la presión de entrada pueda variar. Existen dos tipos de válvulas reguladores de presión:

Las que contienen orificio de escape (en hidráulica el escape sería la conexión a tanque) y las que no la contienen. Las de orificio de escape, utilizan este mismo orificio para bajar la presión de trabajo cuando por cualquier razón sube esa presión.

En las válvulas de presión que no contienen orificio lo único que se consigue cuando sube la presión de trabajo es que se cierre el paso para que no aumente aún más la presión de trabajo, pero la única forma de que baje la presión de trabajo, si es que ha subido, es que el sistema empiece a trabajar, es decir, que los elementos empiecen a moverse.

Otra válvula de presión, que se utiliza en la hidráulica, es la limitadora de presión cuyo trabajo es proteger la bomba hidráulica y no alcance una presión excesiva y así establecer la presión máxima de todo el circuito hidráulico.

En el siguiente vídeo podrás ver el funcionamiento de las válvulas de presión:

Para concluir este apartado, a través de este ejercicio, definirás de forma resumida la principal diferencia entre ambas válvulas.

Por otro lado, cabe destacar que la válvula limitadora de presión está inicialmente , mientras que la reguladora o reductora de presión está .

4.5. Preaccionamientos eléctricos de control

Los preaccionamientos eléctricos tienen como misión dejar pasar corriente, o no, hacia los actuadores o accionamientos eléctricos.

Los tres preaccionamientos más conocidos y utilizados son los relés, contactores y relés temporizados.

- Relé: el relé es un elemento interruptor que se acciona electromagnéticamente. Está compuesto por contactos eléctricos, ya sean normalmente abiertos o cerrados, por una bobina y un mecanismo mecánico metálico, el cual se encarga de hacer mover los contactos de su posición de reposo.

Cuando se excita la bobina de un relé, se genera un campo magnético que atrae al elemento metálico que hace que los contactos cambien su posición de reposo mecánicamente.

Existe diferentes tipos de relés, como los de corriente continua, los de corriente alterna, los de estado sólido, etc.

- Contactor: los contactores, por su mecanismo, son iguales que los relés, es decir, se podría decir también que un contactor es un elemento interruptor que se acciona electromagnéticamente. La diferencia es que los contactores están preparados para conducir por sus contactos más intensidad (amperios) que los relés, es por eso que su uso es muy habitual en los motores eléctricos.

- Relés temporizados: como su nombre indica son relés pero con una variable más añadida al funcionamiento de los relés, que es el tiempo.

Los dos tipo de relés temporizadores más extendidos son los relés temporizados con retardo a la conexión y los relés temporizados con retardo a la desconexión.

Para entender el funcionamiento de estos dos tipos, lo primero que se debe de entender es cómo funciona un relé estándar. Sabiendo eso se puede llegar a entender cómo un relé temporizado con retardo a la conexión lo que hace es retardar la conexión, o dicho de otra manera, retardar el cambio de los contactos temporizados. Es decir, cuando se alimenta la bobina los contactos temporizados no cambian de estado como en los relés, sino que lo harán cuando termine de contar el tiempo programado, siempre y cuando la bobina siga alimentando. Y cuando se deje de alimentar la bobina los contactos vuelven al estado de reposo, como en un relé estándar.

El funcionamiento del relé temporizado con retardo a la desconexión, también introduce la variable del tiempo en el funcionamiento de un relé común, pero esta vez lo hace a la desconexión. Es decir, cuando alimenta a la bobina los contactos temporizados cambian de estado, pero cuando se desconecta la bobina los contactos temporizados no vuelven al estado de reposo, sino que es cuando empieza a contar el tiempo y mientras cuenta el tiempo los contactos permanecen como estaban. Cuando transcurre ese tiempo es cuando los contactos vuelven al estado de reposo.

En los siguientes vídeos podrás ver una explicación más detallada sobre el funcionamiento de un relé y la de un relé temporizador.

4.6. Diálogo hombre-máquina

Los elementos de diálogo hombre-máquina son muy comunes en todas las máquinas, ya que gracias a estos elementos se dan órdenes de cuándo o cómo debe funcionar la máquina además de que también dicen el estado en el que se encuentra la máquina. Se puede diferenciar entre elementos de entrada de señales y elementos de señalización.

Dentro de los elementos de entrada de señales (como por ejemplo los pulsadores) existen elementos del tipo neumático, hidráulico y también eléctrico. Los del tipo neumático e hidráulico son válvulas 3/2 que utilizan como accionamiento un pulsador, para accionarlos manualmente.

Donde más variedad existe en este tipo de elementos y lo que más se utiliza suele ser en la tecnología eléctrica, por ejemplo:

- Pulsador: el pulsador es un elemento de pulsación manual que convierte esa señal manual en una señal eléctrica. El conductor se conecta a los dos tornillos de los extremos, con lo que en el momento que se pulse el pulsador el circuito se cerrará y hará que la corriente circule por ese conductor. El contacto de la figura es un contacto normalmente abierto. Con un contacto normalmente cerrado ocurriría lo contrario, al pulsar el pulsador se abriría el circuito, cortando el paso de la corriente. Los pulsadores pueden llevar más de un contacto, que se pueden añadir en cualquier momento, y de diferentes tipos, tanto normalmente abierto como normalmente cerrados.

- Selector giratorio: el selector giratorio se acciona al girarlo, en ese instante se cambia el estado del contacto, cerrándolo o abriéndolo, dependiendo de cómo se encontraba en el estado de reposo. Existen de dos posiciones y también de tres, con retorno automático a la posición cero o con enclavamiento. Se utilizan para seleccionar el modo de trabajo de la máquina, manual, automático, etc. También para la selección del funcionamiento (manual o automático) de partes de la máquina, como la refrigeración, extractor de virutas, etc. Su funcionamiento es básicamente igual que el de un pulsador, con la diferencia de que se acciona el contacto (o contactos) con un giro del elemento y no con una pulsación como en un pulsador. Al igual que ocurre con los pulsadores, se les puede conectar más de un contacto, cosa que queda a disposición del fabricante de la máquina o del mecanismo.

- Interruptor: el interruptor es un elemento que su misión es abrir o cerrar un circuito eléctrico permanentemente, es decir, es un elemento que su mecanismo contiene enclavamiento , con lo que para volver a abrir o cerrar el circuito eléctrico es necesario volver a pulsar.

- Conmutador: dentro de los conmutadores existen dos tipos, los conmutadores simples y los conmutadores de cruce. Los conmutadores de cruce no se utilizan habitualmente en la máquina-herramienta, no así los conmutadores simples. El conmutador simple tiene un funcionamiento similar al de un selector giratorio de dos posiciones. Suelen tener tres puntos de conexión, de los cuales uno es el común o el de entrada. Y la misión del conmutador simple es seleccionar una de las dos líneas que estarán conectados en los otros dos puntos de conexión. Los conmutadores de cruce suelen tener 4 puntos de conexión y su misión es conectar eléctricamente las dos entradas con las dos líneas, cuando se pulsa el conmutador de cruce lo que se consigue es que las entradas se conecten con la otra línea.

Los elementos eléctricos de señalización pueden ser acústicos y también visuales. Algunos de los elementos se señalización acústica son:

- Timbre: este dispositivo es muy habitual en las viviendas. Consta de un electroimán, una ballesta y una campana. Cuando pasa la corriente el electroimán .

atrae a la ballesta con lo que ésta golpea sobre la campana y durante esa acción se abre el circuito y se interrumpe la corriente con lo que la ballesta vuelve a su posición. Al volver a su posición se vuelve a cerrar el circuito con lo que vuelve a actuar el electroimán y se repite el proceso.

- Zumbador: se basa en la vibración de una lámina de acero dentro de un campo magnético variable. El circuito que hace posible esto es la misma que en el del timbre.

- Los elementos de señalización visual pueden ser lámparas, pilotos o pulsadores luminosos. Éstas suelen ser normalmente de bajo consumo y su pantalla suele ser de diferentes colores, ya que cada color tiene un significado, por ejemplo: el color rojo significa peligro o alarma, el color amarillo atención, el color verde seguridad, y el color azul y blanco que se suele dejar en caso de necesidad para cualquier otra cosa que no signifique ninguna de las tres anteriores.

4.7. Captadores de información de un sistema automático

Los captadores de información tienen como misión recibir información de una magnitud del exterior y después transformarla en otra, siendo normalmente eléctrica (aunque también puede ser neumática o hidráulica), para que después se pueda manipular y utilizar dicha señal.

Los captadores de información se pueden dividir entre sensores y detectores.

4.7.1. Detectores

Los detectores son aquellos captadores de información que solamente sean capaces de distinguir entre dos posibles estados del sistema que mide.

Los más habituales en la máquina-herramienta son los detectores eléctricos (como resultado dan una señal eléctrica y no neumática ni hidráulica). Los detectores neumáticos e hidráulicos no son más que válvulas (analizadas anteriormente), con la diferencia de que se accionan mecánicamente. Por ejemplo, un final de carrera neumático o hidráulico es una válvula 3/2 con accionamiento mecánico por un lado y por el otro un resorte que cuando deja de accionar el sistema mecánico vuelve a la posición de reposo.

Entre los detectores eléctricos se diferencian:

- Finales de carrera: convierten una señal mecánica en una señal eléctrica. Su funcionamiento es parecido al de un pulsador, con la diferencia de que la pulsación se la da la propia máquina cuando el actuador llegue a la posición donde esté colocado el final de carrera. Estos elementos pueden llevar contactos abiertos y/o cerrados, pero no es posible añadirle más contactos como, por ejemplo, se le pueden añadir a los pulsadores. El dispositivo de accionamiento, que se encarga de abrir o cerrar los contactos del elemento, puede ser de muchos tipos: pulsador mecánico, de roldana, etc.

- Interruptores reed: se conocen también como detectores magnéticos de proximidad. Son mucho más rápidos en la detección que los finales de carrera ya que son accionados mediante un campo magnético. Es muy habitual verlos colocados en los cilindros, para detectar la posición del vástago/pistón. Además de que, la mayoría, suele llevar incorporado un indicador led que indica el estado de la detección.

- Detectores inductivos: son detectores de proximidad al igual que los interruptores reed, pero en este caso, estos detectores solamente son capaces de detectar elementos metálicos. Se suelen utilizar a menudo como fin de carrera electrónico de ejes y/o cilindros. La conmutación de los contactos se realiza por proximidad, pero siendo su circuito de salida sin contactos físicos, es decir, mediante circuitos electrónicos (transistores o tiristores). Y su conexión suele ser de dos o tres hilos . En los de dos hilos, uno suele ser el de la señal, y el otro la entrada. En los de tres hilos, uno de ellos suele ser el de la señal de detección, y los otros dos suelen ser los de la alimentación. Suele haber detectores para trabajar con señal positiva (NPN) o con señal negativa (PNP). Este tipo de detector tiene ciertas ventajas respecto a los finales de carrera mecánicos, como por ejemplo: mayor duración de vida, mejor funcionamiento en ambientes de alta suciedad o mayor cadencia de detección.

- Detectores capacitivos: son también detectores de proximidad al igual que los inductivos, pero a diferencia de los inductivos también son capaces de detectar elementos no metales, es decir, es capaz de detectar todo tipo de material, aunque generalmente se emplean en la detección de elementos no metálicos. Eso sí, la sensibilidad varía con el material a detectar y las condiciones de trabajo, la humedad existente, etc.

- Detectores fotoeléctricos: son capaces de detectar cualquier tipo de material. Este tipo de detector consta de un emisor de luz (diodo electroluminiscente) y un receptor (fototransistor). Existen tres sistemas diferentes dentro de los detectores fotoeléctricos: sistema barrera, sistema réflex y sistema proximidad.

- El de sistema barrera consta de un equipo emisor y otro receptor. Cada equipo necesita alimentación para que funcione el sistema, y es el receptor el que tiene los contactos que indican cuando llega la luz del emisor al receptor y cuando no. Las ventajas de este sistema es que tiene un largo alcance, detección precisa, además de alta resistencia a ambientes adversos de trabajo (polvo, etc.). En su contra decir que solamente sirve para objetos opacos y que es necesario poner los dos equipos enfrentados para que al receptor llegue correctamente la luz del emisor.

- El de sistema réflex consta de un equipo emisor/receptor. El propio equipo es el que hace de emisor y también de receptor, con lo que se necesita un elemento reflectante para que la luz emitida llegue de nuevo al mismo equipo. Este sistema tiene un alcance menor que el de barrera, pero a su vez también tiene una detección precisa, una fácil instalación, además de que detecta elementos opacos y transparantes, aunque no las brillantes. Para que funcione correctamente es recomendable utilizarlo en ambientes limpios.

- El de sistema de proximidad consta también de un equipo emisor/receptor. Pero en este caso, este sistema no tiene un elemento reflectante como en el sistema réflex, siendo el propio objeto el que hace de reflectante. Este sistema es el que menos alcance tiene, suele rondar los 2 metros, pero suele variar según el color del objeto, ya que el poder reflectante varía también. Tiene una sencilla instalación además de que tiene capacidad para detectar todo tipo de objetos, opacos, brillantes o transparantes.

- Detector de presión: también conocidos como presostatos. Este detector controla la presión de un sistema neumático o hidráulico y cuando el sistema llegue a una presión determinada cambia el estado del contacto, abierto o cerrado. Con lo que se consigue que una señal de presión se convierta en una señal eléctrica.

- Detector de nivel: este tipo de detector controla el nivel de un fluido. Cuando el fluido alcanza el nivel deseado, éste se encarga de abrir o cerrar un contacto, en definitiva se encarga de variar el estado actual del contacto.

4.7.2. Sensores

Los sensores son también captadores de información, se diferencian de los detectores en que dan una información más completa, los cuales únicamente devuelven una señal de todo o nada.

Los sensores más utilizados son los eléctricos, convierten la señal de entrada en una señal eléctrica, la cual no será un todo o nada, sino que variará dentro de un rango (normalmente 0 a 10 voltios).

Los siguientes sensores son utilizados en la máquina-herramienta:

- Sensor de presión: al igual que el detector de presión, este sensor convierte la señal de presión en una señal eléctrica. La diferencia es que ahora no dará la señal eléctrica cuando alcance la presión al que está predefinida, sino que en todo momento indicará la presión del elemento mediante una señal analógica de tensión. Es decir, este sensor de presión analógico medirá una presión de un rango determinado, por ejemplo, de 0 a 10 bar. Y según la presión que mida, el propio elemento, nos dará la equivalencia a esa presión en forma de tensión de 0 a 10v. Con lo que si se tuviera 5 bar de presión, se tendría una señal eléctrica de 5v.

- Sensor de temperatura: su funcionamiento es igual al del sensor de presión, pero en este caso la señal eléctrica viene dada por la temperatura que mide. De la misma manera que en el sensor de presión, el sensor de temperatura o termostato, tendrá un rango de temperatura a medir, y ese rango tendrá una equivalencia en una señal eléctrica de 0 a 10v.

- Sensor de nivel: al igual que el detector de nivel, éste también medirá el nivel de un fluido, pero en este caso se tendrá la posibilidad de saber en todo momento el nivel exacto del fluido a través de la señal eléctrica de tensión.

- Sensor de posición: estos elementos indican la posición en la que encuentra el elemento a controlar, normalmente un eje. Existen sensores de posición giratorios y también lineales. Los giratorios se conocen como encóders (también existen los resolvers que utilizan una señal sinusoidal para la captación de la posición). Y los lineales como reglas. En los dos casos lo que se hace es un contaje de los impulsos que se crean gracias a las marcas que tienen tanto las reglas como los encóders. El contaje puede ser absoluto o incremental. En los incrementales el contaje se hace a partir de un punto conocido para calcular la posición actual, y en los absolutos siempre se obtiene la posición exacta sin partir de una posición conocida.

- Sensor de velocidad: también son conocidos como tacómetros. Este sensor mide la velocidad angular de un eje giratorio. En la industria se utilizan dos métodos de medición para representar la velocidad angular: por la magnitud del voltaje generado y por la frecuencia del voltaje generado.

4.8. Elementos de protección eléctricos

Dentro de los elementos de protección existen los siguientes elementos:

- Fusible: el fusible no deja de ser un hilo de cable de una sección determinada y calculada para el paso de un valor de corriente. Al superar ese valor de corriente, ese hilo se calienta y se rompe, cortando así el circuito. Normalmente, se suelen poner a la entrada del circuito.

Se suele utilizar para protección contra cortocircuitos. Y cuanto más amperios circulan por el circuito a proteger, más sección deberá tener el fusible.

Los fusibles que se utilizan en las máquinas industriales, suelen estar compuestos, además del propio fusible, de una base portafusibles y un portafusibles.

- Relé térmico: los relés térmicos son elementos que protegen de sobrecargas en el circuito eléctrico. Su reacción no suele ser muy rápida respecto al cambio de corriente, ya que su funcionamiento se basa en la dilatación de un metal por donde circula directamente, o indirectamente, la corriente, con lo que cuando la corriente sobrepasa un valor concreto para el que está ajustado el relé térmico, dicho material se dilata abriéndose el circuito y no dejando pasar más corriente. Estos elementos se utilizaban como protección de motores, para cuando hubiese alguna sobrecarga en el motor. Junto con estos elementos era habitual ver también fusibles como protección de cortocircuitos. Hoy en día estos dos elementos son sustituidos por el siguiente elemento que viene a continuación: magnetotérmico.

- Magnetotérmico: estos elementos están pensados, sobre todo, para la protección de motores, que es donde más se utilizan.

A diferencia de los relés térmicos, estos elementos también protegen contra cortocircuitos, con lo que dicho elemento sería sustitutivo del conjunto formado por un fusible y un relé térmico. La protección contra sobrecargas se realiza de la misma manera que en un relé térmico y la protección contra cortocircuitos se realiza mediante un mecanismo que funciona por el campo magnético producido gracias a la corriente que circula a través de él. Cuando se supera un cierto valor de corriente, el campo magnético que surge gracias a esa corriente tira de un mecanismo metálico abriendo el circuito por donde pasa la corriente.

Son capaces de soportar un exceso de corriente durante un cierto tiempo. De ahí que se utilicen en los motores a menudo, ya que durante el arranque del motor se produce un aumento de corriente muy considerable, pero durante poco tiempo, hasta que coge cierta inercia de giro. Tiempo insuficiente para que los magnetotérmicos abran el circuito.

Estos elementos suelen tener un rango de corriente ajustable. Es decir, si se necesita proteger un motor de 4A de consumo nominal, es necesario protegerlo con un magnetotérmico el cual contenga entre su rango ajustable ese valor.

- Interruptores automáticos: estos elementos también son magnetotérmicos. Por lo que también suelen proteger los circuitos de sobrecargas y cortocircuitos. Es habitual su uso en las instalaciones de viviendas. Se diferencia de los llamados magnetotérmicos, que no suelen tener un rango ajustable de amperaje, sino que suelen ser elementos de un amperaje en concreto.

Dentro de los automáticos suele haber una distinción respecto a la sensibilidad o velocidad de disparo del propio automático.

Existen diferentes tipos de sensibilidad para cada modelo automático. Suelen ir de los más rápidos en disparar (o abrir el circuito) a los más lentos, dependiendo del exceso de corriente que circula. Siendo los de curva B, los que disparan cuando la corriente es 3 a 5 veces la corriente nominal, los de curva C, los que disparan con una corriente 5 a 10 veces la corriente nominal y los de curva D los que disparan con una corriente 10 a 14 veces la nominal. Los de curva B serían los más sensibles o los más rápidos en saltar y su uso habitual se suele dar en la protección de generadores, personas y cables de gran longitud. Los de curva C son menos sensibles o más lentos que los de la curva B, y el uso de estos se suele dar en protección de circuitos, ya sean alumbrados, enchufes, etc. Y por último los de curva D, que son los más lentos de los tres y siendo su aplicación en transformadores, motores, etc.

Además de estas curvas citadas existen otras, pero estas tres son las más habituales en los armarios eléctricos de las máquinas.

- Diferencial: este elemento de protección es muy habitual en aquellos circuitos donde la persona puede llegar a tener contacto con el circuito. Con lo que se podría decir que este elemento está pensado para la protección de las personas. Controla la corriente de entrada al circuito con la corriente de salida del circuito y si su diferencia sobrepasa de un valor, el diferencial saltaría, ya que ello significaría que cierta parte de la corriente de entrada se ha derivado fuera del circuito eléctrico, ya sea por un fallo de aislamiento o un contacto de una persona.

En este tipo de elementos hay diferentes modelos teniendo en cuenta la sensibilidad de salto, que suele ser la mínima corriente que suele ser capaz de detectar la protección diferencial. Esos valores suelen ser de 0.03A, de 0.1 a 0.3A, y de 0.5 a 1A, siendo estos últimos los de menor sensibilidad.

Completa las siguientes frases con las opciones que se te dan.

El fusible es un elemento de protección contra...

4.9. Simbología

Para entender los diferentes esquemas (neumáticos, hidráulicos y eléctricos) lo primero que se necesita entender y aprender es la simbología de cada elemento. Ya que cada elemento tiene su forma de representación.

En los siguientes archivos encontrarás los símbolos que más se utilizan en la tecnología neumática, hidráulica y eléctrica:

Simbología neumática (0.10 MB)

Simbología hidráulica (0.10 MB)

Simbología eléctrica (0.06 MB)

Los siguientes enlaces muestran tablas de resumen de símbolos que puedes encontrar en los esquemas de instalaciones neumáticas o hidráulicas.

Simbología para esquemas neumáticos.

Símbología para esquemas hidráulicos.

Ten en cuenta que muchos de los símbolos de los elementos presentados en cada uno de los enlaces anteriores se repetirán debido a la gran cantidad de puntos que tienen en común ambas tecnologías.

También puedes ampliar información sobre la simbología empleada en este tipo de instalaciones seleccionando cada uno de los enlaces que aparecen en el segundo apartado de la columna de la izquierda de los siguientes enlaces:

Simbología neumática.

Simbología hidráulica.

También se puede acceder a la simbología eléctrica en el siguiente enlace:

5. Sistemas de control