PSAFM04. Control y supervisión de sistemas automáticos

Una vez hechas las modificaciones en el torno L150 y realizado después su puesta a punto o, ya está operativa para trabajar.

Fernando le pregunta a Pedro: "¿Y ahora qué hacemos?".

La respuesta de Pedro: "Esperar, ya que todas las máquinas están automatizadas, con lo que cuando haya algún problema lo sabremos".

En esta Unidad de Trabajo aprenderás lo relacionado al control y supervisión de los sistemas automáticos, tales como:

- Parámetros de control en las instalaciones.

- Configuración de sistemas automáticos.

- Gestión de las instalaciones automatizadas.

- Sistemas SCADA .

- Diagnósticos y resolución de problemas.

1. Parámetros de control en las instalaciones

Pedro se ha fijado que el cilindro que hace que la cubierta de almacén se abra, lo hace mucho más lento de lo que hacía antes.

"¿Y ahora qué harías?" le pregunta Pedro a Fernando, para ver cómo se desenvuelve en estas situaciones.

"Si la velocidad ha disminuido es necesario ajustar el estrangulador que lleva a la entrada el cilindro para regular el caudal" le responde Fernando.

En las instalaciones automáticas hay que tener en cuenta una serie de parámetros, tanto en la puesta a punto como en el posterior funcionamiento del sistema.

La velocidad, el recorrido y el tiempo son variables que dependen de otras variables como pueden ser la presión y caudal.

Y para un ajuste correcto de estos parámetros es necesario, en alguno de ellos, que utilices algunas herramientas de medida y verificación.

Responde a las siguientes preguntas con una de las opciones que se te dan.

¿Cómo realizarías la limitación del recorrido de un eje?

Si el tiempo del ciclo de trabajo de una secuencia de cilindros neumáticos aumenta, ¿qué variable crees que hay que ajustar?

1.1. Herramientas de medida y verificación de parámetros característicos

En los sistemas automáticos hay ciertos parámetros que tendrás que tener en cuenta tanto en la puesta a punto. En el apartado hidráulico y/o neumático prestarás atención a la presión y caudal y en el apartado eléctrico, a la tensión.

Si no se tuvieran bien ajustados estas variables el sistema automático no funcionaría correctamente.

La tensión, como pudiste observar en un apartado anterior, se mide mediante polímetros. En cambio, la medición de la presión y el caudal se realiza con manómetros y caudalímetros.

- Manómetro: el manómetro es una herramienta que se emplea para la medición de la presión en los fluidos (líquidos y gases). Normalmente funciona comparando la presión del fluido y la presión atmosférica local, es decir, determinando la presión relativa del fluido. A pesar de que sirven para medir fluidos, dentro de los fluidos se hace una distinción, los que son para la medición de la presión de los gases y las que son para la medición de la presión de los líquidos.

En las instalaciones automáticas suele haber tomas para conectar el manómetro para saber cual es la presión del circuito en ese punto.

El manómetro solamente se utiliza para la medición de la presión pero nunca como parte del automatismo, para eso se utilizan los presostatos, los elementos que controlan la presión y convierten esa señal en una señal eléctrica.

- Caudalímetro: el caudalímetro es una herramienta que se emplea para la medición del flujo o caudal de fluido (líquido o gas). Estos elementos se suelen colocar en la misma tubería o línea por donde pasa el fluido. Existen muchos tipos de caudalímetros, pero los que habitualmente se utilizan en los sistemas automáticos son las de presión. Este tipo de caudalímetro es capaz de conocer el caudal que circula a través de él comparando la presión de su entrada con la de su salida.

Los caudalímetros que se utilizan en los sistemas automáticos generan una señal eléctrica al paso del caudal, utilizando después esa señal dentro de la automatización del sistema. De la misma manera que ocurre con los presostatos con la presión, convierten una señal, en este caso de caudal, en una señal eléctrica. Pero también existen caudalímetros que solamente visualizan la cantidad de caudal que circula, siendo el exponente más conocido los contadores de agua instalados en casa.

En los siguientes enlaces podrás encontrar más información sobre el manómetro y caudalímetro:

1.2. Procedimientos de medición y regulación

Cuando se realiza la puesta a punto de un sistema automático es necesario ajustar las la presión y caudal, tanto del sistema hidráulico como del neumático.

En algunos sistemas hidráulicos y neumáticos, suele haber manómetros montados en los propios sistemas, con lo que cuando se quiere ajustar a una presión determinada lo único que hay que hacer es visualizar el valor que marca el manómetro para saber a qué valor se necesita ajustar.

El caudal se regula mediante estranguladores. La regulación se realiza observando la velocidad del elemento cuando avanza y/o retrocede el actuador y se deja en la posición más adecuada.

El procedimiento de medición y ajuste o regulación también se realiza una vez que el sistema automático lleva tiempo trabajando, porque con el tiempo pueden aparecer problemas en el funcionamiento del sistema, porque la presión de entrada haya bajado o por cualquier otra circunstancia. Con lo que es necesario saber medir y regular las presiones y caudales.

2. Configuración de sistemas automáticos

Una máquina se ha parado, encendiendo una lámpara de color rojo para señalizar que tiene algún problema.

Al acercarse, Fernando observa que en la pantalla dice que hay fallo del hidráulico. Pedro que le ha acompañado, se pregunta si el mensaje se refiere al grupo hidráulico de esa máquina u otra.

Fernando le explica cómo esa máquina no está conectada a ninguna otra y que los mensajes que aparecen en el control son referidos a esa máquina.

"¿Entonces de qué sirve que estén conectados?" le pregunta Pedro.

"Sirve para enviarse información entre ellas, ya que para realizar algunas operaciones necesitan saber en qué situación se encuentran las máquinas de alrededor" le responde Fernando.

Los sistemas automáticos pueden funcionar independientemente o en conjunto con otros sistemas automáticos, compartiendo información entre ellas.

Por lo tanto, según su configuración, podrás distinguir dos tipos de sistemas automáticos:

- Los de configuraciones simples

- Los de configuraciones complejas

Los sistemas automáticos de configuración simple son aquellos sistemas que realizan su trabajo sin compartir información con otros sistemas automáticos de ese trabajo realizado. Su misión es realizar el trabajo para lo que están programados continuamente sin que otros sistemas automáticos sepan si ha empezado, ha terminado o cualquier otra información que podría compartir en caso de necesitarlo.

Los sistemas automáticos de configuración compleja son aquellos sistemas (de configuración simple) que además de realizar el trabajo para lo que están programados, comparten información con otros sistemas automáticos para un trabajo en cadena u otro tipo de trabajo en el que es necesario saber cierta información de sistemas automáticos cercanos.

A todo este sistema formado por esos sistemas automáticos que comparten información se le denomina un sistema de configuración compleja.

La forma de compartir información en los sistemas de configuración compleja suele ser variada, aunque actualmente se tiende a utilizar redes informáticas basadas en el protocolo TCP/IP.

Con este pequeño y sencillo ejercicio, te propongo que vayas fijando ideas. Escribe en el espacio que aparece vacío la palabra que crees que encaja:

Los sistemas automáticos pueden ser de simple o .

Los sistemas automáticos de configuración no comparten del trabajo que están haciendo con otros sistemas automáticos.

Los sistemas automáticos de configuración son sistemas de configuración que información con otros sistemas automáticos .

3. Gestión de las instalaciones automatizadas

Fernando no entiende porqué todas las máquinas menos la última que ha dado un fallo están conectados, formando una red. Por lo que decide volver a insistir en el tema preguntándole a Pedro.

"¿Qué sentido tiene que las máquinas estén en red y conectados entre sí?" le pregunta sin poder entender las ventajas que puede tener eso.

"Todas las máquinas realizan mecanizados diferentes sobre una misma pieza, con lo que esa pieza tiene que pasar de una máquina a otra para que esté totalmente acabada. Una vez que termine el mecanizado en una máquina se transporta mediante las cintas transportadoras, o manipuladores, que ves hasta la siguiente máquina, con lo que todas las máquinas necesitan saber el estado de las otras. Digamos que es una todo es un sistema automatizado, pero que trabaja por partes" le contesta Pedro a Fernando, que aún no llega a entender del todo bien todo este proceso y funcionamiento.

Como has podido ver en el apartado anterior, las instalaciones automatizadas pueden estar formadas por una o más instalaciones.

La gestión de las instalaciones automatizadas simples se realiza normalmente mediante un PLC o autómata. Éste es el cerebro del sistema, el que permite o no una acción, el que ordena o no una acción, o el que avisa o no al usuario si hay algún problema.

Para eso es necesario enlazar los sistemas hidráulicos, neumáticos y eléctricos con el autómata mediante las entradas y salidas de ésta.

Normalmente estas instalaciones automatizadas de configuración simple suelen llevar una pantalla, ya sea conectado a un PC o una pantalla programable conectado a un autómata o una pantalla de CNC, desde el cual se comunica el usuario con la máquina. Desde ahí se dan las órdenes de marcha o de movimientos, por ejemplo, y se visualizan los mensajes que se envían desde el autómata. Es decir, las pantallas son parte de una interconexión entre el usuario y la máquina.

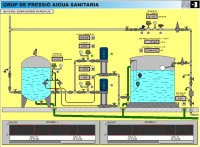

En algunas instalaciones automatizadas de configuración compleja, además de la que tiene cada instalación, suele haber otra pantalla en otro lugar de la instalación en el cual es posible visualizar el estado de todas las máquinas o estaciones que están conectadas en esa red. Este sistema se conoce como SCADA.

A día de hoy, en las máquinas que llevan autómatas y/o CNC está muy extendido el teleservicio, es decir, utilizando la conexión de internet se puede conectar al control y así poder realizar las gestiones como si se estuviera delante del control.

Veamos si eres capaz de responder correctamente a las siguientes preguntas sobre la gestión de las instalaciones automatizadas.

¿Crees que las instalaciones automatizadas constan de solamente un control o autómata?

3.1. Distribución de información y programas en las instalaciones

En las instalaciones automatizadas de configuración simple las instrucciones de control u órdenes se ejecutan desde el propio panel de control que lleva la propia máquina.

En las instalaciones automatizadas de configuración compleja no se ejecutan de esa manera. Cada instalación no trabaja independientemente de las otras. Todas están unidas mediante una red y aunque cada instalación o estación tenga su propia trabajo a realizar, es necesario que todos estén coordinados. En cada unidad o estación de una instalación de configuración compleja es posible realizar movimientos independientemente, incluso en algunas instalaciones se permite que realicen su trabajo de ciclo automático, pero el modo de funcionamiento habitual de estas estaciones suele ser trabajar coordinados . Ese suele ser el modo habitual de funcionamiento en las instalaciones de configuración compleja.

Como puedes observar en la figura adjunta, en algunas instalaciones de configuración compleja suele haber una estación que ejerce de maestro, cuya misión no suele ser realizar alguna operación de trabajo, sino lo que hace es controlar y ordenar a las estaciones para que todo funcione de manera coordinada.

En esa estación maestra suelen haber pulsadores y demás elementos de mando, como por ejemplo el pulsador de marcha que hace que toda la instalación se ponga en marcha, enviando desde la estación MAESTRO la orden necesaria para que las estaciones se pongan en marcha y ejecuten el ciclo de trabajo programado.

Los programas de trabajo suelen estar almacenados en cada estación. Cada estación suele llevar un CNC o simplemente un PLC que se encarga de controlar esa estación de trabajo, ejecutar el programa de mecanizado y de enviar información a otras estaciones. En la estación que ejerce de maestro es posible observar el proceso que están ejecutando todas las unidades o estaciones, además de las alarmas y avisos que pueden surgir en cada unidad.

4. Sistemas SCADA

"¿Y ese ordenador?" pregunta Fernando.

"Ese ordenador tiene un software instalado en el cual es posible visualizar el estado de todas las máquinas, entre otras cosas" responde Pedro.

"Es decir, si una máquina falla, además de verlo en el propio panel de control de la máquina, ¿podré ver lo ocurrido en esta pantalla?" vuelve a preguntar Fernando.

"Eso es. Además, se puede enviar la orden de poner las máquinas en funcionamiento desde aquí" responde Pedro.

La palabra SCADA viene de "Supervisory Control And Data Acquisition", es decir, adquisición de datos y control de supervisión.

Se trata de una aplicación software diseñado para funcionar sobre un ordenador, al cual están conectados PLCs y controladores, controlando así el funcionamiento de todo el proceso automático de la instalación automatizada desde la pantalla del ordenador. Junto al control del funcionamiento del sistema automático, el sistema SCADA da la posibilidad de obtener información del proceso: el estado en cual se encuentra, productividad, etc.

El sistema SCADA es aquel que engloba a todas las estaciones automatizadas conectadas al ordenador que contiene la aplicación software para realizar la supervisión de dichas estaciones.

Lo que hace que los sistemas SCADA sean especiales respecto a otros sistemas de control es la capacidad de supervisado que tienen. El control de las estaciones no se diferencia de otros tipos de sistemas, ya que realmente el que realiza el control de las estaciones son los PLCs de cada uno de ellos.

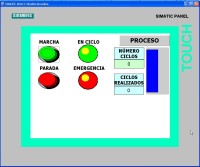

Las siguientes imágenes, realizadas por la empresa Epro, representan un sistema SCADA:

Como puedes observar en las dos imágenes, en el software viene dibujado una representación del funcionamiento de la instalación automática. Realmente, estas imágenes suelen ser animaciones. Animaciones que simulan el movimiento y funcionamiento de la instalación automática, gracias a las señales de diferentes detectores y sensores (de presión, temperatura, voltaje, nivel, etc.) que envían los PLCs o dispositivos de control. Esas señales se almacenan en el ordenador y se muestran en la pantalla al usuario del sistema u operario. El operario, viendo la información recibida, puede ordenar una acción al ordenador para que la instalación automatizada lo realice. En ese caso, esa orden se convierte en una señal eléctrica que realizaría el viaje inverso a los que han realizado las señales de los detectores y sensores, es decir, iría desde el ordenador hacia los PLCs. Y una vez recibida la señal en el PLC, ejecutaría las órdenes enviadas.

En los siguientes enlaces a vídeos puedes ver dos sistemas SCADA:

En el siguiente texto faltan algunas palabras, ¿crees que podrías completarlo?

En los siguientes enlaces podrás leer más acerca de los sistemas SCADA:

4.1. Motorización del estado del proceso

En esta imagen puedes visualizar, esquemáticamente, el ciclo de un automatismo. Esta pantalla es una aplicación simple realizado para pantallas HMI .

En él puedes observar el Grafcet de una secuencia que ejecuta el automatismo. Todas las etapas o estados de la secuencia están representados por casillas de color blanco. El color amarillo representa el estado actual de la secuencia.

El autómata, que hace que se ejecute y controle esa secuencia, envía información al ordenador donde se está ejecutando esta aplicación. Gracias a esa información recogida, se consigue que se vaya cambiando el color de cada etapa, pasando de blanco a amarillo, para señalizar al operador en que situación se encuentra el ciclo.

Como es lógico, aunque en esta pantalla no puedas verlo, cuando haya problemas se visualizarán los mensajes y alarmas que se produzcan.

En resumen, se puede decir que esta pantalla es una pantalla de monitorización del estado del proceso.

4.2. Control de piezas, herramientas, tiempos, tráfico, etc.

En esta imagen puedes observar la pantalla desde el cual se podría poner en marcha la automatización de la secuencia de movimientos representada en GRAFCET del apartado anterior.

Desde aquí se enviaría la orden de ponerse en marcha al autómata. Y desde ese momento el autómata sería el encargado de hacer que se ejecutara el ciclo. Cada vez que se ejecutara un ciclo, el autómata enviaría una señal hasta este ordenador y en la casilla donde pone "Ciclos Realizados" iría incrementando el valor, hasta que ese valor fuese igual a la cantidad de ciclos que se le ordenó que hiciera. Cantidad que habría que haber introducido en la casilla que se encuentra encima de esta.

De la misma manera que puedes visualizar estos datos, también podrías visualizar la cantidad de piezas mecanizadas, la herramienta de trabajo que está utilizando (siempre que la máquina tuviese la oportunidad de trabajar con más de una herramienta, gracias a un cambiador de herramientas), los tiempos de mecanizado, etc.

Todos los datos expuestos se controlan desde el autómata y se envían al ordenador.

4.3. Regulación de sistemas

Veamos si eres capaz de responder a las siguientes preguntas correctamente.

Parte de un sistema SCADA es controlar el funcionamiento y realizar la regulación de un horno.

Si quisieras modificar la temperatura de trabajo, ¿en cuál de los dos siguientes elementos habría que introducir la nueva temperatura?

5. Diagnósticos y resolución de problemas

Fernando va en busca de Pedro, porque un operario de una máquina le ha dicho que está teniendo problemas al trabajar.

Fernando va en busca de Pedro, porque un operario de una máquina le ha dicho que está teniendo problemas al trabajar.

Por lo visto, cada vez que la puerta se tiene que cerrar para poder empezar el mecanizado, él tiene que ser el que lo haga, ya que la máquina no es capaz de cerrarlo automáticamente, con lo cual si no lo cierra él la máquina no comienza a trabajar.

Visto el problema, Pedro se teme que el problema puede ser del cilindro neumático, pero no está seguro, con lo que no queda más remedio que probar y revisar esa parte de la instalación hasta averiguar el causante de ese mal funcionamiento.

Cuando una máquina funciona de manera diferente o no funciona para la

cual está diseñada deberás de ver a qué es debido. Tendrás que averiguar la razón del mal funcionamiento.

Una vez identificada la causa procederás a su corrección o

correcciones.

Cuando una máquina funciona de manera diferente o no funciona para la

cual está diseñada deberás de ver a qué es debido. Tendrás que averiguar la razón del mal funcionamiento.

Una vez identificada la causa procederás a su corrección o

correcciones.

A continuación podrás ver unas tablas en las que se analizan unos elementos de un sistema neumático, hidráulico y eléctrico. Se analizan las posibles causas que pueden generar los problemas y se exponen unas posibles soluciones a esos problemas.

En el siguiente texto faltan algunas palabras, ¿crees que podrías completarlo?

Es conveniente saber una máquina funciona de manera a lo que se esperaba de ella cuando se .

Lo primero es saber cuál es el y a continuación conocer las que lo . Una vez conocido esto se pueden introducir acciones .

5.1 Resolución de problemas para un sistema neumático

Resolución de problemas para un sistema neumático.

| PROBLEMA | POSIBLE CAUSA |

CORRECCIÓN |

| General: | ||

| Vibraciones | Tubo de aspiración suelto | Elementos de fijación sueltos |

| Falta de presión | Presión inadecuada Fallo del presostato | Ajustar la presión Comprobar su funcionamiento y ajuste. |

| En los cilindros: | ||

| La fuerza del cilindro se debilita | Eje gripado por la introducción de polvo o suciedad | Limpiar |

| Fugas a lo largo del vástago | Junta de estanqueidad , en la guía eje, deteriorada | Cambiar junta |

| Fugas por uno de los orificios de la válvula |

Fugas en alguna junta del émbolo del cilindro. Falta de estanqueidad |

Desmontar la canalización que une el cilindro con la válvula por el lado de la fuga. Si la pérdida no se sigue produciendo en la válvula, conviene repasar el émbolo del cilindro. |

| En las válvulas: | ||

| Fuga por escape en una válvula | Junta estropeada | Cambiarla |

| Retardo en el retorno después del accionamiento |

Suciedad en el interior del casquillo Muelle deteriorado |

Limpiar Cambiar muelle |

5.2 Resolución de problemas para sistemas hidráulicos y eléctricos

Resolución de problemas para un sistema hidráulico.

| PROBLEMA | POSIBLE CAUSA | CORRECCIÓN |

| Ruido excesivo en la instalación: |

||

| Cavitación en la bomba |

Filtro de aspiración sucio |

Limpiar |

| Aceite demasiado frío |

Calefacción eléctrica para calentar el fluido a la temperatura recomendada |

|

| Excesiva viscosidad aceite |

Comprobar el aceite y cambiarlo por el adecuado |

|

| Formación de vapor |

Reducir la temperatura de trabajo a la medida adecuada | |

|

No funciona la bomba de alimentación |

Repararla o sustituirla |

|

| Depósito hermético |

Montar filtro de aireación |

|

| La bomba funciona demasiado deprisa |

Controlar la velocidad del motor |

|

|

Nivel de aceite demasiado bajo Estrechamientos locales en el tubo de aspiración; p.e. válvula parcialmente cerrada, excesivo resorte en la válvula antirretorno, tubo dañado, manguera doblada, cuerpos extraños... |

Abrir la válvula o cambiarla.

Poner bien los tubos o mangueras o cambiarlos |

|

| No hay presión o presión insuficiente: |

||

| La bomba no impulsa correctamente |

Entrada de aire en el tubo de aspiración |

Lo indicado cuando existe espuma o aire en el aceite |

| Elevada temperatura de la bomba |

Bomba gastada o averiada |

Repararla o cambiarla |

| Poca viscosidad del aceite |

Lo indicado cuando existe cavitación en la bomba |

|

| Refrigerador insuficiente o mal regulado |

Mejorar la refrigeración o regularla correctamente. Asegurar la circulación del agua |

|

| Velocidad o potencia de la bomba demasiado baja |

Resbala el embrague o la correa o está averiado el motor de la máquina |

Eliminar el fallo |

| Presión anómala o fluctuación del caudal y vibraciones |

||

|

Válvula de limitación de presión o de seguridad inestable |

Asiento de válvula dañado |

Reparar o cambiar |

|

Las válvulas no funcionan por agarrotamiento |

Suciedad | Sacar el aceite, limpiar la instalación y las piezas, llenar con aceite limpio |

| Dañada o agarrotada por deformación en sujeción |

Cambiar el elemento, eliminar el agarrotamiento |

|

| Temperatura del aceite demasiado alta: |

||

| Refrigeración insuficiente |

Fallo de la alimentación de agua o del ventilador |

Eliminar la avería |

| Sedimentos en la conducción de agua |

Limpiar | |

| Bomba recalentada |

Desgaste de la bomba |

Repararla o cambiarla |

| Trabajar con un aceite que no tiene suficiente viscosidad |

Lo indicado cuando existe pérdida por fuga del lado de presión. |

|

Resolución de problemas para un sistema eléctrico.

| PROBLEMA | POSIBLE CAUSA | CORRECCIÓN |

| Reguladores | Varias | Se recomienda ver documentación específica del equipo |

| Fuente de alimentación |

Varias | Se recomienda ver documentación específica del equipo |

| Fallos de presiones, niveles, caudales |

Mirar equipos correspondientes | Revisar el cableado del elemento |

5.3 Informes de control y seguimiento

Los problemas que se han descrito en el apartado anterior se suelen registrar en documentos para tener un histórico de que tipo de problema se ha tenido, en que parte de la máquina, como se ha arreglado, cuando ha surgido el problema, cuanto tiempo se ha tardado en arreglarlo...

Los problemas que se han descrito en el apartado anterior se suelen registrar en documentos para tener un histórico de que tipo de problema se ha tenido, en que parte de la máquina, como se ha arreglado, cuando ha surgido el problema, cuanto tiempo se ha tardado en arreglarlo...

En la industria es de uso general registrar este tipo de información pero también se analiza una máquina antes de que esta llegue a pararse. Conjuntamente con el fabricante de la máquina, se analizan las diferentes partes de una máquina y el uso que tienen. Con esto se decide qué partes se tienen que analizar y cada cuanto tiempo. Se suelen utilizar informes de control y seguimiento en los que se registran los datos más importantes. Esto también es conocido como mantenimiento preventivo.

Si pinchas en el siguiente enlace podrás leer un informe de mantenimiento de un torno, muy recomendable para que veas qué es exactamente lo que se refleja en un documento de este tipo.

5.4 Aportación de alternativas y mejoras en los sistemas

Hasta ahora se ha realizado un diagnóstico de la máquina para saber si está dentro de los parámetros que se han definido como los correctos para que el proceso sea el correcto, se han registrado estos documentos y se ha buscado la causa de la aparición de los problemas junto con su resolución.

Pero si una empresa quiere ser competitiva esto no es suficiente, se debe dar un paso más. Se debe mejorar para que el sistema falle menos aportando alternativas de mejora. Existen diferentes herramientas de calidad que ayudan a mejorar los procesos, máquinas, aparatos,... pero las más fáciles de utilizar y que suelen dar muy buenos resultados son el diagrama de Pareto y el Brainstorming.

El diagrama de Pareto también es conocido como el diagrama 80-20, esto

significa el 20% de las causas generan el 80% de los problemas. Por

ello es importante llevar un control y registrar los datos.

El diagrama de Pareto también es conocido como el diagrama 80-20, esto

significa el 20% de las causas generan el 80% de los problemas. Por

ello es importante llevar un control y registrar los datos.

Veamos si eres capaz de completar las casillas vacías del siguiente texto:

Se realizan de la máquina para saber si está dentro de los especificados pero esto no es suficiente para y por ello se cuenta con de calidad específicas como el diagrama de ( diagrama 80-20) y el .

El diagrama de pareto dice que el 20% de generan el 80% de , por tanto atacando a ese 20% de se solventarían el 80% de .

Para realizar correctamente un Brainstorming es mejor que las personas que tomen parte sean de distintos para aportar ideas desde distintos y que la experiencia sea asi más .

Anexo de Licencias

| Recurso (1) | Datos del recurso (1) | Recurso (2) | Datos del recurso (2) |

|---|---|---|---|

|

Autoría: Latinstock Licencia: Imágenes del MEC con derechos Procedencia:Latinstock/04 |

|

Autoría: Latinstock Licencia: Imágenes del MEC con derechos Procedencia:Latinstock/04 |

| Recurso (3) | Datos del recurso (3) | Recurso (4) | Datos del recurso (4) |

|

|

Autoría: Latinstock Licencia: Imágenes del MEC con derechos Procedencia:Latinstock/04 |

|

Autoría: EPRO Licencia: Copyright (Cita) Procedencia:http://www.epro.es/ejemplosSCADA.html |

| Recurso (5) | Datos del recurso (5) | Recurso (8) | Datos del recurso (8) |

|

Autoría: EPRO Licencia: Copyright (Cita) Procedencia:http://www.epro.es/ejemplosSCADA.html |