Técnicas de mantenimiento.

Juan está explicando a sus amigos como ha sido su primer día de trabajo como técnico de mantenimiento en una empresa fabricante de productos químicos industriales.

Su supervisor le ha dicho que la finalidad del mantenimiento es la de conservar las máquinas y los equipos en óptimas condiciones de operación el mayor tiempo posible, para conseguir un funcionamiento eficiente de las instalaciones.

En otras palabras, las máquinas deben funcionar en perfectas condiciones el máximo de tiempo posible.

1.- Mantenimiento industrial. Mantenimiento correctivo.

En los inicios de la revolución industrial eran los propios operarios los que se encargaban de efectuar las reparaciones y sólo se hacía mantenimiento cuando se producía un fallo que imposibilitaba seguir usando el equipo. A eso le llamamos mantenimiento correctivo o también mantenimiento reactivo.

El mantenimiento correctivo trae consigo las siguientes consecuencias:

- Paradas no previstas en el proceso de producción, disminuyendo las horas operativas.

- Afecta negativamente con retrasos a los ciclos productivos posteriores.

- Presenta costes por reparación no presupuestados. Podría darse el caso que por falta de recursos económicos no se puedan adquirir los repuestos en el momento requerido.

- La planificación del tiempo que estará el sistema fuera de operación no es predecible.

Sin embargo, en la actualidad, todos llevamos a cabo acciones correctivas a diario ya que, entre otras cosas, equivocarse es una condición humana. Cuando hacemos una falta de ortografía, nuestro corrector gramatical de Word corrige el error, si nos equivocamos en la escritura corregimos con la cinta correctora, cuando en nuestra casa una bombilla deja de funcionar la sustituimos. Podemos decir que todos de una manera o de otra practicamos el mantenimiento correctivo de forma cotidiana.

En la industria actual, el mantenimiento correctivo se utiliza en aquellos casos en que la incidencia que se produce no afecta seriamente el funcionamiento de la instalación y resulta más económico sustituir el componente cuando se produce el fallo. Por ejemplo, en una pantalla de tubos fluorescentes se acostumbran a sustituir los tubos cuando estos dejan de funcionar, no antes.

Ejemplos de acciones correctivas:

1.1.- Mantenimiento preventivo.

Hacia la mitad del siglo XX, un grupo de ingenieros japoneses aplicaron un nuevo concepto de mantenimiento, consistente en la sustitución sistemática de aquellos componentes que, por uso, por desgate o por envejecimiento eran propensos a producir fallos. A este concepto le llamamos mantenimiento preventivo.

El mantenimiento preventivo tiene ventajas sobre el mantenimiento correctivo:

- Reduce los tiempos muertos por paradas.

- Permite una mejor programación de los trabajos y por tanto mejora la productividad.

- Aumenta la vida útil de equipos.

- Las instalaciones son más fiables y seguras.

Ejemplos de acciones preventivas en nuestra vida cotidiana: una señal de tráfico nos advierte de un peligro en la carretera y nos previene de la posibilidad de tener un accidente. El mecánico sustituye las bujías de un vehículo, antes de que éstas dejen de funcionar. El médico administra las vacunas para prevenir la infección.

El mantenimiento preventivo también aporta una desventaja: es difícil determinar el momento exacto en que debemos reemplazar un componente antes de que éste produzca un fallo en la instalación. De esta forma muchos elementos se reemplazan basándose en el tiempo de operación, sin valorar su vida útil real.

Los fabricantes de automóviles recomiendan el cambio de la correa de distribución entre los 90.000 y los 120.000 Km. Posiblemente, dependiendo de su estado de conservación, su vida útil podría llegar a los 150.000 Km, sin embargo, el coste de la avería producida por la rotura de la correa es muy elevado. En este caso el mantenimiento preventivo es fundamental.

1.2.- Mantenimiento predictivo.

Las seis grandes pérdidas de tiempo de los equipos son:

- Las averías.

- Las preparaciones y ajustes.

- Los tiempos de ciclo en vacío y las paradas breves.

- Funcionamiento a velocidad reducida.

- Defectos de calidad y reprocesos.

- Puestas en marcha.

En la industria, desde el inicio, los trabajos de mantenimiento siempre habían estado desvinculados de las labores de producción. Fue en 1971 cuando se originó en Japón una nueva tendencia que relacionaba los dos conceptos, mantenimiento y producción. Esta era una filosofía novedosa con un planteamiento que implica un mejoramiento continuo en todos los aspectos y se le denominó TPM.

Mediante el mantenimiento predictivo podemos pronosticar el fallo de un componente de una maquina, de forma que dicho componente pueda reemplazarse, en base a un plan, justo antes de que se produzca el fallo. Es necesario por tanto, identificar variables físicas como temperatura, vibración, consumo de energía, etc. cuya variación sea indicativa de problemas que puedan estar apareciendo en el equipo.

Mediante la aplicación de técnicas de mantenimiento predictivo pretendemos:

- Incrementar la productividad.

- Incrementar la calidad de los productos.

- Incrementar la seguridad.

- Incrementar el tiempo operativo de los equipos.

- Detectar fallos repetitivos.

- Reducir los accidentes.

- Reducir los defectos del proceso.

- Reducir los tiempos de puesta en marcha de nuevos equipos.

- Reducir el coste de los inventarios.

En este enlace encontrarás distintas herramientas de calidad que se utilizan en el mantenimiento predictivo, explicando la utilidad de cada una de ellas.

Ejemplos de acciones predictivas cotidianas: la meteorología, mediante una serie de mapas significativos, nos permite predecir con cierta precisión los fenómenos meteorológicos que se van a producir. Cuando pronosticamos un resultado de fútbol nos basamos en valores estadísticos, en datos objetivos o subjetivos. Los gobiernos hacen sus previsiones económicas en base a análisis financieros y en general a datos e informaciones del mercado.

1.3.- Ejercicios.

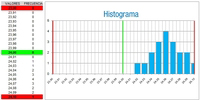

En una línea de producción estamos fabricando unas piezas cilíndricas que deben tener un diámetro de 24 mm con una tolerancia máxima admisible de ± 0,1mm. Cada 15 minutos tomamos muestras para comprobar su medida y anotamos éstas en una tabla como la que tienes a continuación. Durante toda la mañana el 100 % de las piezas fabricadas han estado dentro de los límites de tolerancia establecidos, sin embargo al representar los datos gráficamente advertimos que algo no funciona. ¿Podrías razonar qué está ocurriendo?

Según el gráfico anterior, hemos observado que hay una desviación creciente en la medida del diámetro y sin embargo no sabemos la causa.

Estamos en una nave industrial donde en verano podemos llegar a alcanzar temperaturas superiores a los 30 ºC. Nuestro departamento de Prevención de Riesgos Laborales hace anotaciones sistemáticas de la temperatura ambiente y hemos comparado los dos gráficos de la siguiente forma:

Observando los dos gráficos, podemos decir que hay una interrelación entre la temperatura ambiente y la desviación creciente de la medida del diámetro.

En el caso anterior nos habría sido muy útil un histograma como el que tenemos a continuación, dónde vemos representado el nº de veces en que se ha dado cada medida, que claramente se desplaza hacia el límite superior.

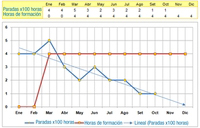

En una empresa se puso en marcha una nueva línea de producción en el mes de enero. Desde el inicio se observó que el nº de averías en esta línea era superior a la media, llegando a la conclusión que el personal de mantenimiento había recibido una formación inicial insuficiente. En el mes de marzo se puso en marcha un plan de formación. Observando el gráfico que tenemos a continuación, ¿podemos predecir que gracias al plan de formación el nº de averías en el mes de diciembre podría ser cero?

2.- Mantenimiento de primer nivel.

Pedro ha quedado con sus amigos para salir en bici el domingo por la mañana. Le gusta tener siempre a punto su bici por seguridad y para evitar contratiempos. Recuerda que una vez se le rompió el cable del cambio de marchas y tuvo que llevarla al mecánico, sin embargo las cosas más sencillas las hace él. Por eso, antes de salir comprueba que la cadena esté lubricada, los frenos actúen correctamente, los pedales giren libremente, los neumáticos estén en condiciones, la posición del sillín sea la idónea… hace los ajustes necesarios y ¡todo perfecto!

Sin saberlo, Pedro ha hecho un mantenimiento de primer nivel a su bici.

El mantenimiento de primer nivel forma parte del mantenimiento preventivo y abarca actividades tales como: lubricación, limpieza, ajustes y calibración. Su frecuencia de ejecución es por períodos cortos de tiempo, normalmente semanales, y generalmente es ejecutado por los mismos operarios de los equipos.

La organización del mantenimiento de primer nivel está encaminada a la consecución de los siguientes objetivos:

- Optimización de la disponibilidad del equipo productivo.

- Disminución de los costes de mantenimiento.

- Optimización de los recursos humanos.

- Maximización de la vida de la máquina.

3.- Operaciones de mantenimiento.

¿Cuáles son los trabajos de mantenimiento preventivo?

Pueden ser variados con arreglo al tipo de maquinaria existente en el puesto de trabajo aquí describiremos los trabajos más habituales:

- Comprobar los niveles de aceite y añadir en el caso que esté por debajo del nivel óptimo. Normalmente existen sistemas de aviso automático cuando falta aceite de engrase.

La misión principal del sistema de engrase es evitar el desgaste de los elementos de las máquinas, debido a su rozamiento. Esta lubricación crea una fina capa de aceite entre cada uno de ellos. Las principales propiedades del aceite que se utiliza para el engrase de motores son: resistencia al calor, resistencia a las altas presiones, anticorrosivo, antioxidante y detergente.

Al realizar los engrases de forma automática, se va sustituyendo el lubricante viejo por nuevo. El usado se deposita en un pequeño depósito que debemos vaciar con una cierta frecuencia, para evitar que se desborde y contamine el suelo con riesgo de resbalones.

Hay una serie de elementos que no llevan engrase centralizado. Estos se engrasan de forma manual, para ello disponen de una pequeña válvula y con la ayuda del engrasador manual lubricamos el sistema. Al finalizar el trabajo recogeremos el exceso de lubricante.

Engrasador automático.

Engrasador automático. Engrasador manual

Engrasador manual - Filtros de aire. Son dispositivos cuya función es la de retener las partículas sólidas que se encuentran en el aire.

Nunca debemos tratar de limpiar un filtro de aire con elementos de papel. El polvo se adhiere a las paredes del filtro y puede estar mezclado con aceite, líquidos u otros elementos que se encuentran presentes en el ambiente de trabajo haciendo imposible su limpieza. Los filtros se sustituyen según está previsto en el cuadro de mantenimiento.

En los demás casos, los pasos correctos para limpiar un filtro de aire son los siguientes:

- Buscar un lugar ventilado o campana extractora de aire y utilizar mascarilla protectora.

- Utilizar un compresor ajustando la presión del aire a 30 psi (2 bar).

- Sacar el filtro del portafiltros. Tapar la entrada de aire para evitar que entre suciedad mientras se limpia el filtro.

- Soplar con la manguera con un ángulo entre 30 y 45 º, manteniendo una distancia de por lo menos 2 cm entre el filtro y la pistola.

- Por los filtros que circula líquido las sustancias se van adhiriendo al filtro. Con el tiempo estas sustancias dificultan el paso del líquido aumentando la presión. Esta presión la miden los manómetros.

Para un correcto control de la presión, los filtros deberán estar equipados con dos manómetros, uno antes y otro después del filtro. Siguiendo las indicaciones del fabricante, la limpieza de los filtros deberá realizarse antes de que los manómetros indiquen la presión de obturación.

3.1.- Operaciones de mantenimiento preventivo.

- Los caudalímetros son elementos que miden el caudal de agua que pasa por distintos circuitos de la máquina. Con el tiempo la cal y las impurezas hacen que este elemento que originariamente era transparente, no permita ver bien los niveles. Para evitarlo, es necesario realizar una limpieza que puede hacerse con la ayuda de un cepillo y alguno de los productos de limpieza habituales que existen en el mercado.

- En zonas en que se produce calor en ocasiones es necesario un circuito de refrigeración, como es el caso de los motores de combustión, máquinas extrusoras, etc. Los circuitos cerrados de refrigeración mantienen ciertas partes de la máquina a una temperatura concreta y es necesario comprobar sistemáticamente que los niveles de líquido refrigerante están dentro de los márgenes de seguridad.

- Disco ciego. Son accesorios que se utilizan en las juntas de tuberías entre bridas para bloquear el paso de fluidos en las líneas o en los equipos con un determinado fin. Las tareas de mantenimiento preventivo consisten en verificar su estanqueidad y que el disco esté libre de impurezas. El mantenimiento irá en función del tipo de fluido y las condiciones en que circule por la tubería.

- Los mecheros de gas y los sopletes no requieren un mantenimiento específico. Sin embargo, es necesario mantener los equipos en condiciones de operación limpios y seguros.

La llama debe ser nítida y de color azul. Cuando empieza a volverse anaranjada nos indica que la combustión no es correcta. Si después de limpiar la boquilla con un cepillo suave no mejora, debemos sustituirla.

Si acercamos la boquilla demasiado al punto de soldadura, con el tiempo ésta puede deformarse por exceso de calor, también pueden adherirse restos de soldadura. La llama entonces no es uniforme y en ambos casos la solución más segura es reemplazar la boquilla.

Los grifos son fácilmente desmontables. Cuando no giran libremente los desmontamos y aplicamos un poco de grasa.

En el caso de suciedad en la parte exterior, se deberán observar las indicaciones siguientes:

- No emplear detergentes químicos.

- Las llaves, boquillas y válvulas sólo se deben limpiar con una gamuza húmeda.

- No perforar ni utilizar objetos cortantes para limpiar las boquillas.

- Asegurar el orden y la limpieza general del área de trabajo ayuda a mejorar la calidad del trabajo realizado, hace que el trabajador se sienta a gusto y es necesaria para conseguir un grado de seguridad aceptable. Son numerosos los accidentes que se producen por golpes y caídas como consecuencia de un ambiente desordenado o sucio, suelos resbaladizos, materiales colocados fuera de su lugar y acumulación de material sobrante o de desperdicio.

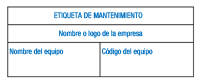

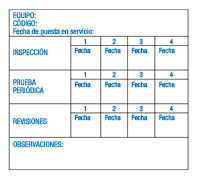

El mantenimiento preventivo se controla por medio de fichas de seguimiento para cada equipo o instalación. En ellas se reflejan las operaciones, inspecciones y revisiones que debe superar un equipo en un determinado periodo de tiempo.

- Se identifican las instalaciones, equipos e instrumentos sujetos a algún tipo de inspección, revisión, operación de mantenimiento.

- Se determinan para cada equipo las operaciones de mantenimiento.

- Se determina el primer nivel (operario maquina) y segundo nivel (equipo técnico de mantenimiento).

- Se establecen los procedimientos escritos para llevar a cabo los trabajos.

Ficha de seguimiento:

3.2.- Operaciones de mantenimiento correctivo.

La industria actual tiende a implantar modelos de mantenimiento predictivo que conllevan una mejora continua del sistema. La propia mejora continua implica imperfecciones y los fallos, aunque en menor medida, siguen ocurriendo.

Así como las operaciones de mantenimiento preventivo son muy selectivas, las operaciones de mantenimiento correctivo pueden afectar a cualquier punto de la instalación, acostumbran a ser más complejas y normalmente son llevadas a cabo por personal especializado.

Los conceptos adquiridos en las operaciones de mantenimiento preventivo son válidos para el mantenimiento correctivo, sin embargo en este caso tenemos un factor determinante: el tiempo.

La regla de los 5 pasos para solucionar un problema tienen especial aplicación en este supuesto:

- Definir la situación y sus consecuencias.

- Remediar temporalmente. Equipo de sustitución, cambio a una línea de producción no operativa en este momento...

- Identificar la causa raíz.

- Tomar acciones correctivas para evitar que se repita el fallo.

- Evaluar la solución.

Estamos en una planta industrial dedicada al envasado en tetra brik de un producto perecedero como es la leche. Ésta se almacena temporalmente en silos, como los que puedes ver en la imagen, y su vida antes de proceder al envasado final está limitada a unas pocas horas. Después de este tiempo no es apta para el consumo humano.

El tipo de mantenimiento implantado en esta planta es el CORRECTIVO.

Puedes imaginarte la situación que se produciría, ante un paro imprevisto por avería… sin repuestos… sin tiempo previsto de solución… con 50.000 litros de leche en riesgo de malograrse… camiones cisterna esperando en la entrada de la planta para descargar la leche…

Sin duda, el mantenimiento correctivo, en este caso no es la mejor opción.

4.- Seguridad en el mantenimiento.

Carlos es técnico en prevención de riesgos laborales y les está explicando a Pedro y a Jorge que las enfermedades y los accidentes han sido desde siempre las dos principales amenazas a la salud y a la vida de las personas. Los accidentes no son una fatalidad, son hechos no previstos que comportan graves consecuencias y que alteran nuestras vidas de forma repentina. La mayoría de ellos podemos evitarlos haciendo pequeños cambios en nuestros hábitos personales y siguiendo unas normas básicas de conducta en materia de seguridad.

Existe una Normativa sobre instalaciones eléctricas y de prevención de riesgos laborales que debes conocer.

El Reglamento Electrotécnico de Baja Tensión (REBT) establece las condiciones técnicas y garantías que deben reunir las instalaciones eléctricas conectadas a una fuente de suministro en los límites de baja tensión, con la finalidad de:

- Preservar la seguridad de las personas y los bienes.

- Asegurar el normal funcionamiento de dichas instalaciones y prevenir las perturbaciones en otras instalaciones y servicios.

- Contribuir a la fiabilidad técnica y a la eficiencia económica de las instalaciones.

En España se considera baja tensión aquella que es menor o igual a 1.000 voltios en corriente alterna o 1.500 voltios en caso de corriente continua.

El reglamento consta de una primera parte compuesta por 29 artículos que atienden a las cuestiones legales y administrativas de las instalaciones. La segunda parte se centra en los aspectos técnicos de las instalaciones recogidas en 51 Instrucciones Técnicas Complementarias o ITC.

4.1.- Prevención de riesgos laborales. Riesgo eléctrico.

Se denomina riesgo eléctrico al riesgo originado por la energía eléctrica. El Real Decreto 614/2001 establece las disposiciones necesarias con el objeto de proteger a los trabajadores frente a la exposición a riesgo eléctrico.

Podemos clasificar los efectos nocivos de la electricidad en dos grandes grupos:

- Incendios y/o explosiones. Afectan a personas, instalaciones y bienes. Se producen, fundamentalmente, por sobrecargas en la instalación, falsos contactos o cortocircuitos.

- Electrización y electrocución. Afectan a las personas.

- Sobrecargas. Al circular la corriente eléctrica por un conductor, éste se calienta siguiendo la ley de Joule:

Siendo:

- Q (Cantidad de calor). Unidad = Caloría ( 1.000 Calorías = 1 Kilocaloría).

- 0,24 Constante de proporcionalidad (1 Joule = 0,24 Calorías).

- V (Voltaje). Unidad = Voltio.

- I (Intensidad). Unidad = Amperio.

- t (tiempo). Unidad = segundo.

Si el cable conductor no tiene la sección necesaria, se genera más calor que el que es capaz de disipar llegando a inflamar los materiales contiguos.

- Cortocircuito. Se produce cuando dos conductores de distinto potencial se ponen directamente en contacto, sin resistencia eléctrica entre ellos, es decir R = 0 Ω.

Suponiendo V = 220 voltios, por la Ley de Ohm.

Siendo:

- I (Intensidad). Unidad = Amperio.

- V (Voltaje). Unidad = Voltio.

- R (Resistencia). Unidad = Ohmio (Ω).

Y por la Ley de Joule:

Se produce una cantidad de calor muy elevada que calienta el medio a valores por encima de 3.000ºC, estableciéndose un arco eléctrico que, según los casos, puede producir un incendio, quemaduras, proyección de partículas, lesiones oculares, etc.

Las precauciones que deben adoptarse para trabajar en instalaciones eléctricas de baja o alta tensión se conocen habitualmente como las 5 reglas de oro.

- Abrir, con corte visible, todas las fuentes de tensión, mediante interruptores y seccionadores que aseguren la imposibilidad de su cierre intempestivo.

- Enclavamiento o bloqueo de los aparatos de corte.

- Verificación de la ausencia de tensión. Antes de realizar esta operación, la instalación se considerará en tensión.

- Puesta a tierra y en cortocircuito todas las posibles fuentes de tensión.

- Delimitar la zona de trabajo mediante señalización o pantallas aislantes.

En el siguiente enlace encontrarás recomendaciones y normas de prevención y seguridad muy útiles para el desarrollo del trabajo en condiciones de seguridad.

En el siguiente enlace podrás descargarte la guía técnica del Instituto Nacional de Seguridad e Higiene en el Trabajo (INSHT) para la evaluación y prevención de los riesgos relacionados con la protección frente al riesgo eléctrico.

Guía técnica. (5.24 MB)

Aquí tienes un vídeo con recomendaciones de seguridad.

En los siguientes enlaces encontrarás el Real Decreto 842/2002 por el que se aprueba el Reglamento electrotécnico para baja tensión, ITC, y otras informaciones complementarias muy interesantes.

4.2.- Legislación y normativa vigente sobre el mantenimiento de los equipos.

Para comprender las normas que nos rigen debemos definir los siguientes conceptos:

- Legislación. Conjunto o cuerpo de leyes por las cuales se gobierna un Estado o una materia determinada.

- Ley. En el régimen constitucional, disposición votada por las Cortes y sancionada por el jefe del Estado.

- Directiva. En algunos organismos internacionales, disposición de rango superior que han de cumplir todos sus miembros dejando a las autoridades internas competentes la debida elección de la forma y los medios adecuados a tal fin. La Directiva CEE es una disposición normativa de Derecho comunitario que vincula a los Estados de la Unión en la consecución de resultados u objetivos concretos en un plazo determinado.

- Real Decreto. En el sistema jurídico español, un Real Decreto es una norma jurídica con rango de reglamento que emana del poder ejecutivo, el Gobierno, en nombre del Rey de España y en virtud de las competencias prescritas en la Constitución.

- Normativa. Reglas que se deben seguir o a que se deben ajustar las conductas, tareas y actividades.

- Reglamento. Colección ordenada de reglas o preceptos que se da por la autoridad competente para la ejecución de una ley.

- Instrucción Técnica. La instrucción técnica contiene las exigencias que debe cumplir una determinada instalación con el fin de asegurar que su funcionamiento, a lo largo de su vida útil, se realice con la máxima eficiencia garantizando la seguridad, la durabilidad y la protección del medio ambiente.

- Guía Técnica. Las guías técnicas están compuestas por una serie de recomendaciones y consejos que pretenden servir de orientación y ayuda. No tienen carácter jurídico.

Aquí vas a encontrar algunos ejemplos de las definiciones que has visto.

Ley de Prevención de Riesgos Laborales. Real Decreto 31/95 del 8 de Noviembre.

En la siguiente página web se presentan los aspectos principales de la legislación comunitaria de manera resumida. Podrás consultar la normativa que más te interese según su campo temático.

Normativa de la Unión Europea.

Instrucción técnica sobre el Reglamento de Instalaciones Térmicas en los Edificios (RITE).

Reglamento de Instalaciones Térmicas en los Edificios.

Guía técnica para la evaluación y prevención de los riesgos relacionados con la protección frente al riesgo eléctrico.

Guía técnica. (5.24 MB)

En la siguiente tabla encontrarás los Reales Decretos, directivas y convenios más relevantes en relación a este apartado:

| Reales Decretos, directivas y convenios | Resumen |

|---|---|

| Real Decreto 1435/1992 | De 27 de Noviembre, por el que se dictan las disposiciones de aplicación de la Directiva del Consejo 89/392/CEE relativa a la aproximación de las legislaciones de los Estados miembros sobre máquinas (BOE de 11.12.1992). |

| Real Decreto 56/1995 | De 20 de Enero, por el que se modifica el RD 1435/1992 relativo a las disposiciones de aplicación de la Directiva del Consejo 89/392/CEE, sobre máquinas, complementado por la resolución de 1.06.96 de la Dirección General de Tecnología y Seguridad Industrial, por la que se acuerda la publicación de la relación de Normas Armonizadas en el ámbito del RD 1435/92, de 27 de noviembre, de aplicación de la Directiva 89/392/CEE, sobre máquinas (BOE de 27.06.96). |

| OM de 26.05.89 | Por la que se aprueba la Instrucción Técnica Complementaria MIE-AEM3 de Reglamento de Aparatos de Elevación y Manutención, referente a Carretillas Automotoras de Manutención (BOE 9.06.89). |

| Real Decreto 1513/1991 | De 11 de octubre por el que se establecen las exigencias sobre los certificados y las marcas de los cables, cadenas y ganchos (BOE de 22.10.91). |

| Real Decreto 71/1992 | De 31 de enero, por el que se amplía el ámbito de aplicación del RD 245/89, y se establecen nuevas especificaciones técnicas de determinados materiales y maquinaria de obra (BOE de 6.02.92). |

| OM de 28.06.88 | Por la que se aprueba la Instrucción Técnica Complementaria MIE-AEM2 de Reglamento de Aparatos de Elevación y Manutención, referente a Grúas Torre Desmontables para Obras (BOE de 7.076.88 y 5.10.88). |

| Reglamento de Seguridad en las Máquinas. RD 1495/1986 | De 26 de mayo, (BOE de 21.07.1986), modificado por los RD 590/89, de 19 de mayo (BOE de 2.06.89) y 830/91, de 24 de mayo (BOE de 31.05.91), complementado posteriormente por la OM de 8.04.91 (BOE 11.04.91), por la que se aprueba la Instrucción Técnica Complementaria MSG-SM-1 del Reglamento de Seguridad en la Máquinas, referente a máquinas, elementos de máquinas o sistemas de protección usados. |

| OM de 9.03.71 | Por la que se aprueba la Ordenanza General de Seguridad e Higiene en el Trabajo (BOE de 16 y 17.03.71 y 6.04.71). |

| Directiva del Consejo 89/655/CEE | De 30 de noviembre, relativa a las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores en el trabajo de los equipos de trabajo (Segunda Directiva específica con arreglo al apartado 1 del artículo 16 de la Directiva 89/391/CEE), publicada en el DOCE nº L335 de 30.12.95). Transpuestas por el Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo (BOE de 07.08.97). |

| Real Decreto 245/1989 | De 27 de febrero sobre determinación y limitación de la potencia acústica admisible de determinado material y maquinaria de obra (BOE de 11.03.89), modificado por las Ordenes de 17.11.89 (BOE de 1.12.89), 18.07.91 (BOE de 26.07.91) y 29.03.96 (BOE de 12.04.96). |

| Real Decreto 1316/1989 | De 27 de octubre, sobre protección de los trabajadores frente a los riesgos derivados de la exposición al ruido durante el trabajo, publicado en el BOE nº 263 de 2 de noviembre de 1989. Transpone la Directiva 86/188/CEE relativa a los riesgos debidos ala exposición al ruido durante el trabajo, publicada en el DOCE nº L 137/28 de 24.05.86 |

| Directiva 89/654/CEE | De 30.11.89, publicada en el DOCE nº L 393/1 de 30.12.89, relativa alas disposiciones mínimas de seguridad y salud en los lugares de trabajo transpuesta a la legislación española por el RD 486/1997, de 14 de abril (BOE 23.04.97). |

| Directiva de Seguridad de Máquinas 89/392/CEE | De 14 de junio, publicada en el DOCE nº L 183/9 de 29 de junio de 1989. Modificada por las Directivas 91/368/CEE, de 20 de junio de 1991, publicada en el DOCE nº L 198/16 de fecha 22.07.91, y 93/44/CEE, de 14 de junio de 1993, publicada en el DOCE nº 175/12 de 19.07.93. |

| Directiva 93/68/CEE | De 22 de julio de 1993, que modifica varias Directivas, entre ellas la 89/392/CEE, relativa al marcado CE que debe llevar el producto y que garantiza el cumplimiento de los requisitos esenciales de seguridad que se exigen en todas las Directivas aludidas. Publicada en el DOCE nº L 220/1 de fecha 30.08.93. |

| Directiva 93/465/CEE | De 22 de julio (DOCE nº L220/23, de 30 de agosto de 1993), relativa a los módulos correspondientes a las fases de los procedimientos de evaluación de la conformidad y a las disposiciones referentes al sistema de colocación y utilización del marcado "CE" de conformidad, que van a utilizarse en las Directivas de armonización técnica. |

| Convenio número 119 de la Organización Internacional del Trabajo | De 25 de junio de 1963, ratificado por España el 26 de noviembre de 1971, que establece diversas disposiciones, relativas a la protección de la maquinaria, orientadas a evitar riesgos para la integridad física de los trabajadores. |

| Convenio número 155 de la Organización Internacional del Trabajo | De 22 de junio de 1981, ratificado por España el 26 de julio de 1985, que establece en sus artículos 5,11,12 y 16 diversas disposiciones relativas a maquinaria y demás equipos de trabajo a fin de prevenir los riesgos de accidentes y otros daños para la salud de los trabajadores. |

Anexo.- Licencias de recursos.

| Recurso (1) | Datos del recurso (1) | Recurso (2) | Datos del recurso (2) |

|---|---|---|---|

|

Autoría: Editorial @becedario. Licencia: Copyright (cita). Procedencia: http://www.abecedario.com.es/editorial/edit2.htm En esta última página ir a novedades, a últimas obras y a Reglamento Electrotécnico para Baja Tensión: R.D. 842/2002 e instrucciones técnicas complementarias. Análisis y ejemplos de aplicación |

|

Autoría: Nicolás Pérez. Licencia: CC-by-sa. Procedencia: http://en.wikipedia.org/wiki/File:Maquina_vapor_Watt_ETSIIM.jpg |

|

Autoría: RRZEicons. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Document-passed.svg |

|

Autoría: Quatrostein. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Tipp-Ex.jpg |

|

Autoría: Sonett72. Licencia: CC-by. Procedencia: http://commons.wikimedia.org/wiki/File:Sparkplug.jpg |

|

Autoría: Elettric 80. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Palletising_robot.jpg |

|

|

Autoría: Deutscher Wetterdienst (www.dwd.de) / German MetOffice. Licencia: CC-by. Procedencia: http://commons.wikimedia.org/wiki/File:Orkan_Emma_29._Februar_2008_12-00_UTC.png |

|

Autoría: Loterías y Apuestas del Estado. Licencia: Copyright (cita). Procedencia: http://www.deportesya.es/futbol/bote-supermillonario-en-la-quiniela/892/ |

|

Autoría: Antonio Carrere. Licencia: CC-by-sa. Procedencia: Elaboración propia. Montaje a partir de la imagen IE Real SandP Prices, Earnings, and Dividends 1871-2006.png:

|

|

Autoría: Erik Kok. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Mountainbike.jpg |

|

Autoría: Dvortygirl. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Motor_oil_refill_with_funnel.JPG |

|

Autoría: Sneaker 79. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:FLO_Components_Automatic_Lubrication_System.jpg |

|

|

Autoría: Sportauto. Licencia: Copyright (cita). Procedencia: http://www.sport-auto.es/tiendaonline/index.php?language=es&cPath=6 |

|

Autoría: Zaphod. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Manometer_104026.jpg |

|

Autoría: Mundo autos y motos. Licencia: Copyright (cita). Procedencia: http://www.mundoautosymotos.com/agua-de-motor/ |

|

Autoría: SchuF Fetterolf. Licencia: Copyright (cita). Procedencia: http://www.directindustry.es/prod/schuf-fetterolf/obturadores-de-tuberia-por-disco-ciego-40478-329826.html |

|

Autoría: Gonzalo Suministros S.L. Licencia: Copyright (cita). Procedencia: http://www.agozalo.com/f_accesorios_llama_26.html |

|

Autoría: CIR S.A. Licencia: Copyright (cita). Procedencia: http://www.ciruy.com/index.php?module=detalle_antec&id=34 |

|

Autoría: Duesentrieb. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:High_voltage_warning.svg |

|

Autoría: Einar Einarsson Kvaran aka Carptrash. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:JMR-Memphis1.jpg |

|

Autoría: Dnu72. Licencia: CC-by-sa. Procedencia: http://commons.wikimedia.org/wiki/File:Reloj_11_20.svg |