Instalaciones neumáticas e hidráulicas.

Pedro ha estado trabajando esta semana gestionando los residuos generados en la empresa donde trabaja. Les está explicando a Juan y a María en su cita de los viernes lo que ha hecho y los equipos con los que ha trabajado.

-¿Sabéis cómo se distribuye el aire comprimido que utilizamos para limpiar? – pregunta Pedro.

-¿Para limpiar? – pregunta María.

-Sí, a veces “soplamos” el líquido restante en las tuberías de llenado con aire comprimido y lo recogemos en un bidón – explica Pedro.

¿Sabes cómo es un circuito de aire comprimido?, ¿sabes cómo se genera el aire comprimido y para qué se utiliza?

En esta unidad de trabajo vamos a estudiar las los principios neumáticos e hidráulicos, así como las instalaciones que los utilizan. Vamos a conocer las principales características de los fluidos, su comportamiento y los equipos que utilizan los gases para transportar su energía, los compresores.

1.- Fluidos. Características y propiedades.

Pedro está absorto en sus pensamientos removiendo el café con su cucharilla.

-Es interesante el comportamiento de los fluidos -comenta Pedro.

-¿Por qué lo dices? -pregunta María.

- Hoy he estado en el departamento de ingeniería y me han explicado cómo diseñaban la conducción del agua hacia las diferentes líneas de producción. Diseñaban la trayectoria, la presión a la que impulsarla, etc., con unas fórmulas -explica Pedro.

-¿Y de qué depende? -pregunta Juan.

-Pues entre otras cosas de la naturaleza y características del fluido.

¿Sabes lo que es un fluido?

Si llenas una botella de plástico de arena de la playa, y la vuelcas ¿fluye su contenido?

La mecánica de fluidos es la rama de la física que estudia los fluidos en reposo o en movimiento, las aplicaciones y mecanismos de ingeniería que utilizan fluidos, así como las fuerzas que los provocan.

La mecánica de fluidos es fundamental en campos tan diversos como la aeronáutica, la ingeniería química, civil e industrial, la meteorología, las construcciones navales y la oceanografía. La impulsión de fluidos a través de tuberías en una fábrica o cómo llega el agua potable a los edificios, es materia de estudio del campo de la mecánica de los fluidos.

Podemos hablar de dos tipos de mecánica de fluidos según el fluido esté en reposo o en movimiento:

- La estática de fluidos o hidrostática, que estudia los fluidos en reposo.

- La dinámica de fluidos o fluidodinámica, que estudia los fluidos en movimiento.

La diferencia fundamental entre fluidos gaseosos o líquidos es que los gases son compresibles, los cambios de velocidad o presión hacen que en los cálculos deban introducirse los factores de compresibilidad. En cambio, podemos considerar los líquidos como fluidos prácticamente incompresibles, no siendo necesario contemplar el factor de compresibilidad en los cálculos.

La aerodinámica, o dinámica de gases, es la parte de la dinámica de fluidos que se ocupa del comportamiento de los gases. Es la parte de la ciencia que se encarga de estudiar por ejemplo el diseño de aviones, coches, etc...

El término hidrodinámica es el término que se aplica al estudio de los fluidos líquidos o de los a baja velocidad, en el que puede considerarse que el fluido es esencialmente incompresible.

Entre las aplicaciones de la mecánica de fluidos están la propulsión a chorro, las turbinas, los compresores y las bombas. La hidráulica estudia la utilización en ingeniería de la presión del agua o del aceite.

1.1.- Características de los fluidos. Densidad.

La característica fundamental que define a los fluidos es su incapacidad para resistir esfuerzos cortantes (lo que provoca que carezcan de forma definida), es decir, por muy pequeña que sea la acción de esta fuerza, los fluidos se deforman.

Por lo tanto, un fluido se puede definir como una sustancia que no resiste permanentemente a la distorsión. Al intentar variar la forma de una masa de fluido se produce un deslizamiento de unas capas sobre otras hasta que se alcanza una nueva forma. A este deslizamiento de unas capas sobre otras se le denomina fluencia o capacidad de fluir. Un fluido se dice que es la sustancia capaz de fluir.

Un fluido lo definiremos por unas propiedades:

- La densidad, densidad relativa, y peso específico.

- La viscosidad.

- La tensión superficial.

- Su compresibilidad.

- La presión de vapor.

- Densidad absoluta, densidad relativa y peso específico.

Se define la densidad absoluta como la relación entre la masa de una sustancia y el volumen que ocupa.

Generalmente de expresa en g/cm3 (que es el sistema C.G.S., sistema centésimogesinal), pero sus unidades en el Sistema Internacional son kg/m3.

Para la densidad se suelen utilizar las siglas siguientes: d, D, δ, ρ.

La densidad relativa de una sustancia es el cociente entre la densidad absoluta de esta sustancia respecto a la de otra sustancia. Si la sustancia de referencia utilizada para sólidos y líquidos es el agua pura a 4 ºC, como su densidad es exactamente 1,0000 g/cm3, la densidad relativa tendrá el mismo número que la densidad absoluta.

Para los gases, la sustancia de referencia que se suele utilizar es aire en condiciones normales.

Fíjate que la densidad relativa es adimensional, es decir, no tiene dimensiones ya que éstas se anulan en el cociente.

El peso específico es la relación del peso de la sustancia respecto al volumen que ocupa. Las unidades no corresponden a las de densidad absoluta, ya que el peso es una fuerza. Por lo tanto las unidades son (g·cm/s2)/cm3, que arreglando estas unidades queda g/cm2 · s2.

Para medir la densidad existen diferentes métodos. La elección del método dependerá de para qué se necesita saber la densidad o de la exactitud requerida.

Por ejemplo, si queremos caracterizar una materia prima o una sustancia, la densidad se necesita medir con exactitud elevada y sin aire. Pero si se desea saber la densidad de un producto (por ejemplo un jabón líquido) para poder envasarlo, se necesita determinar la densidad real, con el aire incluido para saber si cabe o no en el envase.

Los métodos generales más empleados en el laboratorio para determinar la densidad son el picnómetro, el densímetro, balanza y probeta, densímetro digital, balanza hidrostática, etc…

- La densidad relativa de una sustancia es el cociente entre la densidad absoluta de esta sustancia respecto a la de otra sustancia. .

- El peso específico es la relación de la masa de la sustancia respecto al volumen que ocupa.

- Un fluido se puede definir como una sustancia que resiste permanentemente a la distorsión.

- La mecánica de fluidos es la rama de la física que estudia los fluidos en reposo o en movimiento.

1.2.- Características de los fluidos. Viscosidad.

La viscosidad de la resistencia de un fluido a fluir. Es la resistencia que se opone al movimiento de las partículas del fluido sobre sí mismo y sobre los materiales, y es debido al rozamiento de las partículas.

La viscosidad mide el rozamiento interno de un fluido en una corriente.

La definición matemática es que la viscosidad es la fuerza por unidad de área (esfuerzo cortante) necesaria para desplazar entre sí las partículas del líquido con un determinado gradiente de velocidad.

Podemos definir dos tipos de viscosidad: la viscosidad absoluta o dinámica, y la viscosidad relativa o cinemática.

La viscosidad absoluta o dinámica es la viscosidad que presenta un fluido tal que para comunicar a una capa de 1 cm2 una velocidad constante de 1 cm/s con relación a otra capa separada 1 cm de la primera se necesita una fuerza de 1 dina. Esta unidad se denomina poise en el sistema centesimogesimal. Se representa habitualmente con la letra µ.

El poise es una unidad bastante grande, por lo que normalmente se utiliza el centipoise (cps) con la equivalencia de 1 poise = 100 cps.

La viscosidad relativa o cinemática es la relación entre la viscosidad absoluta y la densidad del fluido. La unidad es el stoke (en sistema C.G.S.), utilizándose habitualmente el centistoke. Se suele representar con la letra η.

La fluidez es el concepto inverso a la viscosidad.

La viscosidad de un fluido varía mucho con la temperatura. Por lo que para realizar la medida de la viscosidad es necesario termostatar la muestra a la temperatura indicada.

Cuando ponemos aceite en una sartén, éste tiene una determinada viscosidad. Cuando se calienta el aceite puedes observar cómo fluidifica, es decir, disminuye la viscosidad haciéndose más fluido.

Esta propiedad de los líquidos se aprovecha en el transporte de líquidos y su impulsión por conducciones. Sustancias tan viscosas como el petróleo, se calientan para poder hacer circular la masa por tuberías.

La viscosidad varía con la temperatura dependiendo de cada sustancia. Para los líquidos, la viscosidad disminuye con el aumento de la temperatura (piensa en el aceite). En cambio, la viscosidad aumenta con el descenso de la temperatura. Imagina tener que impulsar aceite por una tubería a baja temperatura.

En cambio para los gases, la viscosidad aumenta con el aumento de la temperatura. Esto ocurre ya que cuánta más temperatura, más choques de las moléculas entre ellas y contra el recipiente, por lo tanto, más roce y más viscosidad. Para el líquido pasa lo contrario, cuánta más temperatura, más se desligan las atracciones entre capas de fluido y entre moléculas y por lo tanto, menos roce y menos viscosidad.

La viscosidad se mide con viscosímetros que dependiendo del tipo medirán viscosidad absoluta o relativa.

Los más habituales en el trabajo son:

- Para viscosidad dinámica: viscosímetro de caída de bola, viscosímetro rotatorio.

- Para viscosidad cinemática: viscosímetro capilar (Ostwald , Engler ), copa Ford , etc…

1.3.- Características de los fluidos. Tensión superficial.

¿Te has parado a pensar por qué cuando te tiras al agua horizontalmente te haces daño en el pecho? ¿o por qué rebotan las piedras en un agua en calma si las tiras planas?

Estos efectos son debidos a la tensión superficial, vamos a ver porque se producen.

La tensión superficial es un fenómeno que se produce en los fluidos en la zona de contacto entre ellos y que produce que esa capa de fluido se comporte como una membrana, teniendo más resistencia a la penetración que el resto de la masa, es decir, tiene tensión superficial.

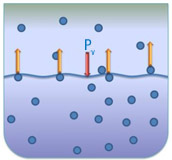

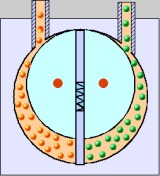

El fenómeno se puede explicar con el siguiente diagrama:

Supongamos que tenemos agua dentro de un recipiente. Una molécula del interior del líquido experimenta fuerzas de interacción con las moléculas de agua que la rodean. Estas fuerzas están distribuidas uniformemente alrededor de ella, por lo que está en equilibrio. Sin embargo, las moléculas de la superficie, no poseen este equilibrio ya que las moléculas del aire que tiene encima no ejercen las mismas fuerzas de atracción que las moléculas de agua del recipiente. Esto hace que experimenten unas fuerzas de atracción hacia dentro del líquido a la que se oponen. La manera que tienen de oponerse es juntándose entre ellas, de esta manera forman una capa más resistente que el interior del líquido, forman una “membrana”. Esto se puede observar por ejemplo, cuando en la superficie de una lago se pueden ver los zapateros (insectos que viven en las aguas estancadas) que caminan sobre la superficie. Esta magnitud suele representarse por la letra γ o σ.

Consecuencia de la aparición de la tensión superficial es el fenómeno de la capilaridad. Ésta se produce cuando un líquido asciende (o desciende) en un tubo fino o capilar.

La de la resistencia de un fluido a . Existen dos tipos de viscosidad: la viscosidad absoluta o , y la viscosidad relativa o . La es el concepto inverso a la viscosidad. La viscosidad de un fluido varía mucho con la , dependiendo de cada sustancia. Para los líquidos, la viscosidad con el aumento de la temperatura En cambio para los gases, la viscosidad con el aumento de la temperatura.

La es un fenómeno que se produce en los fluidos en la zona de contacto entre ellos y que produce que esa capa de fluido se comporte como una . Consecuencia de la aparición de la tensión superficial es el fenómeno de la .

1.4.- Características de los fluidos. La presión de vapor.

La presión de vapor se define como la presión bajo la cual a una determinada temperatura las moléculas del líquido se escapan de su superficie. La presión puede expresarse en diferentes unidades: N/m2, bar, atm...

Un líquido a una determinada temperatura tiene en forma de vapor una cantidad de moléculas que ejercen una presión sobre la superficie del líquido (presión de vapor).

Todas las propiedades anteriores son propiedades que caracterizan los fluidos, es decir, son identificativas. Junto con el punto de fusión, el punto de ebullición, y otras, son propias de cada materia.

1.5.- Tipos de fluidos.

Hablaremos de dos tipos de fluidos en función de la variación de su densidad con la temperatura y la presión.

- Fluidos incompresibles: la densidad varía poco para cambios moderados de temperatura y presión; los líquidos.

- Fluidos compresibles: la densidad varía considerablemente con la presión y la temperatura; losgases.

Los líquidos y los gases se diferencian en que los líquidos conservan el volumen aunque cambie la forma. Los gases tienden a ocupar todo el volumen del recipiente que los contiene, adaptando su forma. Piensa en una botella de agua medio llena de agua. Si hay 1 litro de agua y lo trasvasas a una olla, sigue habiendo 1 litro de agua, pero con otra forma. Sin embargo, un gas, por ejemplo el aire, se expande por toda la habitación variando forma y volumen.

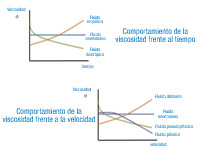

Según el comportamiento de los fluidos frente a una agitación mecánica en el tiempo, los fluidos pueden clasificarse en newtonianos y no newtonianos. En los fluidos newtonianos la viscosidad permanece constante bajo un esfuerzo cortante aplicado en el tiempo. En los fluidos no newtonianos, su viscosidad varía en estas condiciones (tanto por agitación mecánica como por acción del paso del tiempo). Unos aumenta la viscosidad, en otros baja.

Imagínate un gel de baño. Si lo agitas suavemente, su viscosidad no varía. En un viscosímetro rotatorio verías que marca la misma viscosidad todo el tiempo. Sin embargo, para un fluido no newtoniano, la viscosidad subiría o bajaría, pero no permanecería constante.

Cuándo te quieres comer un Frankfurt y quieres poner ketchup, ¿qué sueles hacer?

Cuando quieres pintar una pared, abres la tapa del tarro de pintura, ¿qué haces?

| Frase | Relación | Final |

|---|---|---|

| La presión de vapor… | 1. la viscosidad varía tanto por agitación mecánica como por acción del paso del tiempo. | |

| En los fluidos no newtonianos… | 2. la viscosidad no varía tanto por agitación mecánica como por acción del paso del tiempo. | |

| En los fluidos newtonianos… | 3. la densidad varía poco para cambios moderados de temperatura y presión. | |

| En los fluidos incompresibles… | 4. es la presión bajo la cual a una determinada temperatura las moléculas del líquido se escapan de su superficie. |

2.- Neumática. Conceptos básicos.

Pedro ha ido a la empresa a trabajar en bicicleta. Durante el recorrido se ha dado cuenta que llevaba la rueda de atrás un poco deshinchada. Se ha parado en una gasolinera y ha preguntado por la manguera del aire. Todas las gasolineras disponen de ese servicio, para poder hinchar las ruedas de los vehículos, ya que es un factor importante tanto en la seguridad como en el consumo.

¿Sabes cómo se genera ese aire que sale de la manguera?

En las técnicas neumáticas se utiliza aire comprimido como medio de transporte de energía, el aire, al comprimirlo, almacena energía que al expandirse retorna.

Es decir, hablaremos de las propiedades y de las leyes que rigen los gases (el aire es un gas) para establecer los principios neumáticos.

En neumática debe de tenerse en cuenta dos factores: la presión que tendrá el aire comprimido y el caudal de producción.

La presión se define como la relación entre la fuerza ejercida sobre la superficie de un cuerpo:

Para:

- P = presión.

- F = fuerza

- S = superficie.

Las unidades de presión pueden ser muchas dependiendo del sistema de trabajo que escojamos. Las más habituales son Pascales para el sistema internacional (1 Pa = 1 Newton / m2), los bares o las atmósferas. La relación entre ellas es:

1 atmósfera ≈ 1 bar = 1 kg/cm2 = 105 Pascal

El caudal (Q) es la cantidad de fluido que atraviesa la unidad de superficie en la unidad de tiempo. El caudal puede expresarse como la masa partido por el tiempo, o bien como volumen partido por el tiempo, según se exprese esta cantidad como masa o volumen. En neumática es más habitual utilizar el caudal volumétrico, por lo que las unidades de trabajo serán m3/s en sistema internacional. También puede expresarse como litros/segundo.

Con estos dos conceptos puede calcularse la potencia (W) que es la presión que se ejerce multiplicada por el caudal.

Potencia = Presión · Caudal

Cada equipo tendrá una presión máxima de trabajo. Los elementos neumáticos suelen soportar fácilmente unos 10 bares sin tener que redimensionarlos.

El caudal admisible es la cantidad de aire que atraviesa un conducto neumático en un determinado tiempo. Cada elemento neumático tiene un caudal máximo, a partir del cual se producen pérdidas de carga.

2.1.- Neumática. Leyes.

El aire, como cualquier gas cumple la Ley de los gases ideales, que relaciona las magnitudes de presión, temperatura, cantidad y volumen. Su expresión es:

Donde:

- P: presión (atm).

- V: volumen (litros).

- n: cantidad de moles.

- R: constante de los gases ideales, igual a 0,082 atm·l / K·mol

- T: temperatura (K).

Para el aire suele utilizarse también las siguientes unidades en la ecuación donde se sustituyen los moles por la masa del aire partido por su peso molecular:

y en donde:

- P: presión (N/m2).

- V: volumen especifico (m3/kg).

- m: masa (kg).

- M: peso molecular del aire (kg/mol)

- R: constante del aire (R = 286,9 J/kg·K).

- T: temperatura (K)

Según esta relación en los gases se cumplen unos principios básicos, obedeciendo el comportamiento a una serie de leyes.

Ley de Boyle-Mariotte: la relación de presión por volumen permanece constante a una determinada temperatura.

Ley de Gay-Lussac: la relación de volumen partido por temperatura permanece constante a una determinada presión.

Ley de Charles: la relación de presión partido por temperatura permanece constante a un volumen determinado.

- En las técnicas neumáticas se utiliza aire comprimido como medio de transporte de energía.

- El caudal es la cantidad de fluido que atraviesa la unidad de superficie en la unidad de tiempo.

- La presión se define como la relación entre la fuerza ejercida sobre la superficie de un cuerpo.

- La Ley de Charles expresa que la relación de volumen partido por temperatura permanece constante a una determinada presión.

2.2.- El aire comprimido. Características.

El aire es una materia prima muy abundante en la naturaleza. Es una fuente inagotable, de composición 79 % de nitrógeno y 21 % de oxígeno aproximadamente. Con una densidad de 1,29 kg/m3 lleva una cantidad de vapor de agua, humedad, que depende de las condiciones de presión y temperatura ambientales.

Cuando el aire lleva la máxima cantidad de agua que puede contener en las condiciones de presión y temperatura se dice que el aire está saturado.

Es importante conocer la humedad del aire ya que cuando éste se comprima el agua condensará y deberá ser evacuada del circuito neumático. Como cuanto más frío esté el aire menos cantidad de agua admite, una de las maneras de secar el aire va a ser enfriándolo.

El aire comprimido tiene una serie de características ventajosas que le hacen muy útil para el transporte de energía. Estas son:

- Es abundante (disponible de manera ilimitada).

- Transportable (además los conductos de retorno son innecesarios). Se puede transportar fácilmente por tuberías, debiéndose tener en cuenta la pérdida de presión.

- Se puede almacenar (permite el almacenamiento en depósitos). El aire se comporta como un gas ideal a no muy altas presiones por lo que es fácilmente compresible, y por lo tanto almacenable en depósitos o botellas.

- Resistente a las variaciones de temperatura. Se calienta cuando se comprime y se enfría cuando se expande.

- Es seguro, antideflagrante, no existe peligro de explosión ni incendio.

- Limpio (lo que es importante para industrias como las químicas, alimentarias, textiles, etc.).

- Los elementos que constituyen un sistema neumático son simples y de fácil comprensión.

- La velocidad de trabajo es alta.

- Con el aire se regulan muy bien la velocidad y la fuerza, siendo regulables de una manera continua.

- Aguanta bien las sobrecargas (no existen riesgos de sobrecarga, ya que cuando ésta existe, el elemento de trabajo simplemente para sin daño alguno).

- Proporciona una energía limpia y no contaminante, por lo que es de gran utilidad en la industria alimentaria y sanitaria. El aire una vez utilizado se devuelve a la atmósfera.

Sin embargo puede presentar una serie de inconvenientes como:

- Necesita de preparación antes de su utilización (eliminación de impurezas y humedad).

- Debido a la compresibilidad del aire, no permite velocidades de los elementos de trabajo regulares y constantes.

- Los esfuerzos de trabajo son limitados (de 20 a 30000 N ).

- Es ruidoso, debido a los escapes de aire después de su utilización.

- Es costoso. Es una energía cara, que hasta cierto punto es compensada por el buen rendimiento y la facilidad de implantación.

Aplicaciones.

- Accionar válvulas para aire, agua o productos químicos.

- Accionar puertas pesadas o calientes.

- Descarga de depósitos en la construcción, fabricación de acero, minería e industrias químicas.

- Apisonamiento en la colocación de hormigón.

- Pintura por pulverización.

- Sujeción y movimiento en la industria maderera.

- Sujeción para encolar, pegar en caliente o soldar plásticos.

- Máquinas de soldadura eléctrica por puntos.

- Ribeteado.

- Máquinas de embotellado y envasado.

- Manipuladores neumáticos.

- Tornos de dentista.

2.3.- Producción de aire comprimido. Compresor de émbolo.

Los generadores de aire comprimido son los compresores. Estos dispositivos captan aire a presión atmosférica y elevan su presión por compresión pudiéndolo introducir posteriormente en un depósito (almacenaje entre 4 y 15 bar de presión).

Producir aire comprimido se puede conseguir de dos maneras:

- Reduciendo el volumen, para que el aire adquiera más presión

- Acelerando el aire, para que el aire adquiera más velocidad que se transforma en más presión al detener este aire.

Según estas dos técnicas se clasifican los diferentes tipos de compresores. Principalmente se clasifican en dos tipos de funcionamiento: los de desplazamiento positivo y los dinámicos. Los dinámicos básicamente aumentan la velocidad del gas.

En cada compresión se produce un aumento de temperatura, por ejemplo la variación de 2 bares de presión puede provocar el aumento de 100ºC de temperatura. Es importante tener en cuenta este efecto ya que la temperatura excesivamente elevada puede hacer arder el aceite lubricante u otros componentes del compresor y provocar un incendio. No se deben superar los 200ºC de temperatura. Por lo tanto, deben realizarse etapas de enfriamiento intermedias y comprimir por etapas si la variación de presión va a ser elevada.

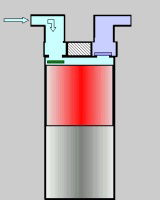

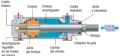

- Compresor de émbolo.

Consiste en un cilindro en cuyo interior entra el gas cuyo volumen aumenta o disminuye por el movimiento de un émbolo dentro del cilindro que se mueve por una manivela. Puede ser de un émbolo o de doble etapa (dos émbolos). Los de una etapa suelen comprimir hasta unos 15 bares, por encima de esta presión se emplea uno de doble etapa.

El compresor de pistón es semejante. La manivela está también dentro del cuerpo.

En este vídeo puedes ver el funcionamiento de un compresor de émbolo.

El aire es una materia prima muy abundante en la . Es una fuente , de composición 79 % de 21 % de aproximadamente. Es seguro, , no existe peligro de explosión ni incendio. El aire se comporta como un gas a no muy altas presiones por lo que es fácilmente , y por lo tanto almacenable en depósitos o . Sin embrago, necesita de antes de su utilización (eliminación de impurezas y humedad). Tiene muy diversos usos como por ejemplo de válvulas.

Para generar aire comprimido son los Estos dispositivos captan aire a presión y su presión por compresión pudiéndolo introducir posteriormente en un . Para producir aire comprimido se puede conseguir de dos maneras: reduciendo el , para que el aire adquiera más y por del aire, para que el aire adquiera más que se transforma en más presión al detener este aire.

2.4.- Producción de aire comprimido. Compresores de: diafragma, lóbulos y paletas deslizantes.

- Compresor de diafragma o membrana.

Son equipos en los que una membrana elástica separa el émbolo del cuerpo del compresor. El gas no entra en contacto con las partes móviles, de manera que éste no se contamine de aceite lubricante del engranaje del pistón. Los equipos son los mismos que los utilizados para líquidos, las bombas de diafragma.

En este vídeo puedes ver el funcionamiento de un compresor de diafragma.

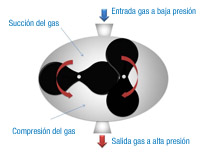

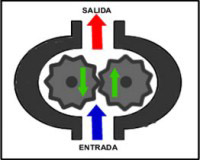

- Compresor de lóbulos.

Son equipos formados por dos piezas que giran una contra la otra dentro del cuerpo del compresor. Estas piezas pueden tener diferentes formas, normalmente son en forma de 8 y giran perfectamente ajustadas. El movimiento de giro de cada lóbulo, en sentido inverso uno respecto al otro, succiona el gas y lo comprime en la parte opuesta cuando éstos reducen el volumen del gas aumentando así su presión.

En este vídeo puedes ver el funcionamiento de un compresor de trilobular (lóbulos formados por tres elementos).

- Compresor de paletas deslizantes.

Es un equipo con una rueda o disco en el interior del cuerpo del compresor. Este disco no está centrado por lo que cuando gira deja un volumen en forma de media luna más grande en un lado que en otro. Las palas que están situadas en una ranuras de este disco de deslizan hacia adentro cuando gira el disco y presiona contra la pared, deslizándose hacia fuera en el lado de más volumen.

Un compresor parecido es el de palas flexibles. En este caso las palas no son deslizantes, sino que son de un material flexible que cuando gira se doblan.

Son compresores que se suelen utilizar para hacer el vacío. Su relación de compresión es de 2 a 5.

En este vídeo puedes ver el funcionamiento de un compresor de paletas deslizantes.

2.5.- Producción de aire comprimido. Compresores de: anillo líquido, de espirales y centrífugos.

- Compresores de anillo líquido.

Son compresores que constan de un cuerpo o carcasa cilíndrica con un eje excéntrico en el cual se sujeta una rueda de pala, semejante al compresor de paletas deslizantes. Este dispositivo debe llenarse con agua u otro líquido. Al girar rápidamente la rueda, las palas arrastran el líquido formándose un anillo que se adapta al cárter. Entre la rueda y el anillo queda un espacio de volumen variable, de manera que donde el volumen es grande la presión es mínima (zona de aspiración) y donde el volumen disminuye, la presión aumenta (zona de compresión).

- Compresores de espirales o tornillo.

Dentro de la carcasa del compresor puede haber una espiral o dos helicoidales girando en sentido opuesto. El gas es succionado dentro y con el movimiento del tornillo sinfín avanza hacia la salida comprimiéndose contra las paredes del cuerpo o bien entre las dos espirales.

En este vídeo puedes ver el funcionamiento de un compresor de espirales.

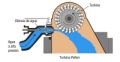

- Compresores centrífugos.

Son equipos que constan de un cuerpo con una rueda de paletas en su interior que gira a gran velocidad. El giro de las paletas comunica energía a los gases que salen con alta velocidad, por lo tanto elevándose su presión dinámica. Puede ser axial o radial dependiendo de cómo circula el gas en la rueda de paletas en el compresor. El compresor puede tener varias ruedas siendo un compresor multietapa.

Son compresores que pueden mover grandes cantidades de gases elevando la presión a varios centenares de kilopascales.

Se utilizan en la industria para diversos servicios como comprimir gases, abastecer de aire a la planta, transportar sólidos en suspensión o como sistemas de ventilación de aireación. Pueden ser turbinas de vapor, turbinas de gas o motores eléctricos.

En este vídeo puedes ver el funcionamiento de un compresor centrífugo.

Los compresores de o membrana son equipos en los que una membrana elástica separa el émbolo del cuerpo del compresor. El gas entra en contacto con las partes móviles. Los compresores de son equipos formados por dos piezas que una contra la otra dentro del cuerpo del compresor. Los compresores de paletas son equipos con una rueda o disco en el interior del cuerpo del compresor. Éste disco no está por lo que cuando gira deja un volumen en forma de media más grande en un lado que en otro. Las palas que están situadas en unas de este disco de deslizan hacia adentro cuando gira el disco y presiona contra la pared, deslizándose hacia fuera en el lado de más volumen.

Los compresores son equipos que constan de un cuerpo con una rueda de paletas en su interior que gira a gran . El giro de las paletas comunica energía a los gases que salen con alta por lo tanto elevándose su dinámica. Los compresores de o tornillo constan de una carcasa donde puede haber una espiral o dos girando en sentido opuesto.

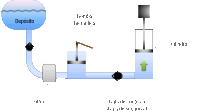

2.6.- Producción de aire comprimido. Equipo básico.

- Equipo básico.

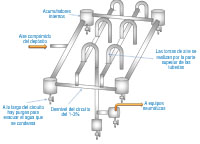

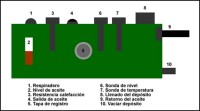

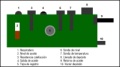

Un equipo básico de producción de aire consta de una serie de elementos neumáticos. El esquema básico se representa en la figura. Un compresor que comprime el aire y lo acumula en un depósito.

Los elementos básicos de un equipo de aire comprimido son:

- Elementos generadores de energía: un generador de aire comprimido, el compresor.

- Elementos de tratamiento del gas: filtros.

- Elementos de mando y control: tuberías, conductos, válvulas.

- Elementos actuadores: cilindros y motores.

Vamos a ver las características más destacables de estos elementos.

- Depósito.

Son acumuladores de gas comprimido. Almacena el aire o gas comprimido en su interior garantizando una presión estable a la red de distribución. Es el almacén de los equipos que necesitan consumo de gas comprimido (equipos neumáticos).

Disponen de una válvula de purga para eliminar el agua que condensa en la compresión (el vapor de agua presente en el aire; al aumentar la presión condensa en forma líquida).

- Tuberías y conductos.

Habrá tubos y tuberías de alimentación, de salida y auxiliares. El diámetro interior del tubo dependerá de cada montaje, de las roscas de conexión y la medida de las válvulas.

Los materiales más habituales para estas conexiones son:

- Acero: este material soporta presiones más elevadas.

- Cobre: también puede soportar elevadas presiones, aunque es un material más caro.

- Latón.

- Caucho: neopreno.

- Poliamida: las más utilizadas debido a una gran resistencia mecánica, térmica y química. Resiste bien a la humedad y a los ambientes salinos y a la abrasión. Tiene bajo peso y son flexibles.

- Teflón: empleado en trabajo a temperaturas muy elevadas o muy bajas. Resisten a temperaturas desde -40 ºC hasta 140 ºC.

Las uniones de las tuberías o racores deben de tener el diseño adecuado dependiendo del material de la tubería que se deba unir (racores de anillo cortante, de anillo de sujeción especial, racores con borde recalcado, con reborde especial, de enchufe rápido, etc.).

2.7.- Aire. Tratamiento y distribución de aire comprimido. Circuitos neumáticos.

-

Tratamiento del aire.

El aire que avanza por las tuberías puede arrastrar partículas del interior, lubricante, óxidos, etc., contaminándose de impurezas. Para proteger los elementos neumáticos el aire debe de contener las menos partículas posibles, es decir, se necesita obtener aire de calidad. Se utilizan filtros de manera que partículas e impurezas sean retenidas, evitando el desgaste de los elementos por fricción. Estos filtros están fabricados normalmente de un material fibroso.

Los filtros están habitualmente integrados en una unidad de mantenimiento formada por el filtro del aire, un regulador de presión y un manómetro. Se acompaña de un dispositivo de lubrificación del aire, con aceite lubricante ligero. Esta lubricación la proporciona un elemento que pulveriza aceite por efecto Venturi en la tubería.

El aire sigue un recorrido previo a ser redistribuido en la red. El gas se comprime, posteriormente se separa la humedad. La humedad es causa de muchas de las averías en las instalaciones mecánicas por los que se debe eliminar. Para separar la humedad del aire pueden utilizarse varios métodos: por enfriamiento o por absorción (a través de un lecho de partículas secantes).

El aire una vez tratado, se acumula en el depósito y, previamente a distribuirse en la red, se debe secar de nuevo.

La red de distribución es el conjunto de tuberías que engloba las que salen del depósito y las que conducen el aire a la presión de trabajo (comprimido) hasta el o los lugares de uso. Existe normalmente una red principal de la que parten otras secundarias.

En el diseño de la red de distribución se deben de tener una serie de consideraciones como son: no haber cambios bruscos de sección en las tuberías, no haber codos demasiado cerrados y ningún elemento que provoque la caída de la presión.

Para este diseño se debe tener en cuenta:

- La presión del aire que se necesita en el lugar de trabajo, por lo tanto, el caudal y velocidad de aire necesarios para garantizar la presión en el punto de uso.

- La longitud de la tubería.

- Las pérdidas de presión que se pueden prever y evitarlas, y las que no se pueden evitar, tenerlas en cuenta en el cálculo. Por ejemplo, los codos, los cambios de sección, estrangulaciones del circuito, etc.

El circuito debe de tener un descenso de pendiente de las tuberías de 1 o 3 %, de manera que el agua que condensa circule por la parte de abajo y se pueda eliminar por las purgas, evitando la oxidación de tubos y válvulas. Las derivaciones saldrán siempre por la parte superior de la tubería para evitar que el aire que tomamos vaya contaminado con el agua condensada.

| Frase | Relación | Final |

|---|---|---|

| Los compresores… | 1. eliminan las impurezas del gas. | |

| Los depósitos… | 2. es el conjunto de tuberías que engloba las que salen del depósito y las que conducen el aire a la presión de trabajo (comprimido) hasta el o los lugares de uso. | |

| La red de distribución… | 3. comprimen el aire y lo acumulan en un depósito. | |

| Los filtros… | 4. disponen de una válvula de purga para eliminar el agua que condensa en la compresión. |

2.8.- Elementos neumáticos de regulación y control. Válvulas de control direccional y de regulación.

Las válvulas son elementos de control de la dirección y sentido del flujo del caudal del aire en un circuito neumático. Las válvulas neumáticas son considerados elementos de mando, de hecho, necesitan o consumen poca energía y a cambio, son capaces de gobernar una energía muy superior. Los reguladores de la presión tienen la misión de mantener la presión de trabajo estable. La red de distribución se clasifica en principal, la que sale directamente del depósito, y la red secundaria, red que parte de la primaria. La presión de la red primaria será más alta que la de la red secundaria que es la que suministra en el punto de trabajo. Las válvulas son los elementos de regulación. La elección de las válvulas depende del circuito a la que van destinadas. Una válvula sobredimensionada eleva el coste de la instalación, y una válvula pequeña estrangulará el caudal, produciendo una caída de presión.

Pueden ser de dos o tres vías, de dos o tres posiciones, y su nomenclatura indicará estas opciones (3/2, 5/2…)

Las válvulas se pueden clasificar en diferentes categorías, como por ejemplo:

- Válvulas de control direccional o de distribución (con elementos de entrada y salida, elementos de procesamiento y de control).

- Válvulas de regulación: control de flujo y de control de la presión.

- Válvulas de corte o bloqueo, válvulas de no retorno (antirretorno).

Cada clase de válvula tiene sus diferentes tipos según su función.

- Válvulas de control direccional.

Controlan el paso de las señales de aire generado, cancelando o redireccionando señales. Se describen por el número de puertos o aberturas (vías: 2, 3, 4…), por el número de posiciones, por el método de accionamiento de la válvula (manual, mecánico, neumático o eléctrico), y por el método de retorno al accionamiento (por resorte, remoto por aire…).

- Válvulas de control de flujo.

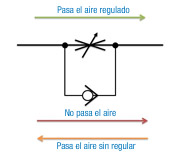

Son válvulas que restringen el aire (estrangulan) en una dirección en particular para reducir la velocidad del flujo de aire y controlar así el flujo de la señal. Son válvulas reguladoras de velocidad, son híbridas, ya que actúan también como válvulas de bloqueo.

El regulador de flujo se alimenta con aire del suministro, emitiendo un flujo de aire controlado en una conexión en T. Una tubería de esta conexión se conecta a la válvula accionada por diafragma y la otra se deja abierta para que salga aire a la atmósfera.

Cuando la tubería de toma de aire es bloqueada por la rueda de un vehículo, la presión aumenta en la tubería, la válvula accionada por diafragma se activa, y el aire comprimido entra en el pistón.

- Válvulas de control de la presión.

Llamados también manoreductores ya que son reguladores de presión.

El funcionamiento y representación de las válvulas se hace esquemáticamente mediante cuadros. Las líneas representan tuberías, las flechas el sentido de la circulación del fluido. Las posiciones de cierre de los cuadros se representan mediante líneas transversales. La unión de tuberías se representa mediante puntos y las entradas y salidas por medio de trazos.

2.9.- Elementos neumáticos de regulación y control. Válvulas de bloqueo y de no retorno.

- Representación de las válvulas.

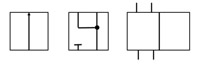

Uno, dos o más cuadros representan válvulas de una, dos o más posiciones.

Físicamente están formadas por un cuerpo y un elemento móvil. En el cuerpo se ubican los conductos internos y orificios de salida y el elemento móvil puede ser de asiento o corredera que van a dar las distintas posiciones de la válvula. El tipo de accionamiento de las válvulas puede ser:

- Manual: general, pulsador seta, palanca y pedal (todos con o sin enclavamiento).

- Mecánico: palpador, muelle, rodillo y rodillo abatible unidireccional.

- Neumático: por presión de aire.

- Eléctrico: por un electroimán.

- Válvulas de bloqueo.

Son válvulas con la capacidad de bloquear el paso del aire comprimido cuando se dan ciertas condiciones en el circuito. En este tipo de válvulas encontraremos, válvulas antirretorno, de simultaneidad, de selección de circuito y de escape.

- Válvulas de no retorno.

Son válvulas que permiten que una señal fluya en el dispositivo en un sentido de la dirección y bloquean el flujo en sentido contrario. Es decir, impide que retorne el flujo.

Cada una de estas válvulas puede clasificarse según su construcción principalmente en:

- Válvulas correderas. Constituidas por un embolo móvil que es el encargado de obturar o liberar el paso del aire. Su principal ventaja es que se necesita poca energía para accionar la válvula, aunque tenga que vencer al rozamiento por sus características constructivas.

- Válvulas de asiento. Constituidas por un obturador que se mueve en la misma dirección del aire. Se usan para caudales o muy grandes o muy pequeños, para el resto de caudales se suele usar las válvulas de corredera.

- Válvulas de disco. De accionamiento manual, consta de un disco que se coloca manualmente sobre el orificio de paso del aire al accionar una palanca. Pueden obturar o liberar varios orificios de paso.

En este enlace puedes ver los diferentes tipos de válvulas y los esquemas internos de su estructura.

- Las válvulas son elementos de control de la dirección y sentido del flujo del caudal del aire en un circuito neumático.

- Las válvulas de control direccional controlan el paso de las señales de aire generado, cancelando o redireccionando señales.

- Las válvulas de control de presión son reguladores de presión.

- Las válvulas antibloqueo son válvulas que permiten que una señal fluya en el dispositivo en un sentido de la dirección y bloquean el flujo en sentido contrario.

2.10.- Elementos neumáticos actuadores. Cilindros de efecto simple.

Los elementos actuadores transforman la energía de presión del aire en energía mecánica. Pueden ser mediante:

- Cilindros, de movimiento alternativo o lineal de vaivén.

- Motores, de movimiento rotativo o movimiento de giro.

- Constitución de los cilindros.

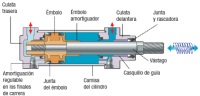

Los cilindros son elementos que realizan el trabajo, transformando la energía neumática (la que aporta el aire a presión) en trabajo de movimiento rectilíneo. Este trabajo rectilíneo se realiza en forma de carrera de avance y retroceso. El cilindro se compone de: tubo circular cerrado por los extremos (las tapas), tapa posterior (fondo) y tapa anterior con cojinete (manguito doble de copa), vástago, casquillo de cojinete y aro rascador; más piezas de unión y juntas. Dentro del cilindro se desplaza el émbolo dejando dos cámaras en su interior.

Para la construcción de estos cilindros se deberá tener en cuenta:

- La fuerza del émbolo.

- La longitud de carrera en cilindros neumáticos no debe exceder de 2000 mm. Con émbolos de gran tamaño y carrera larga, el sistema neumático no resulta económico por el elevado consumo de aire.

- La velocidad del émbolo, suele estar comprendida entre 0,1 y 1,5 m/s. La velocidad del émbolo se regula con válvulas.

- El consumo de aire.

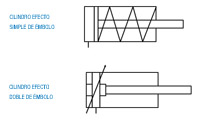

Los cilindros pueden ser de efecto simple o efecto doble.

-

Cilindros de efecto simple.

Los cilindros de efecto simple tienen una sola conexión de aire comprimido realizando trabajos sólo en un sentido. El aire se utiliza para un movimiento de traslación. El vástago retorna por el efecto de un muelle incorporado o de una fuerza externa.

Dispone de un resorte interno que hace regresar el émbolo a su posición inicial a una velocidad elevada. Si tiene un muelle incorporado, la longitud de éste limita la carrera (que suele ser de unos 10 cm).

Se utilizan principalmente para sujetar, expulsar, apretar, levantar, alimentar, etc.

Dentro de los cilindros de efecto simple podemos distinguir tres tipos principalmente:

- Cilindro de émbolo: formado por un pistón metálico o plástico recubierto de un material flexible con el que se logra la estanqueidad. En el dibujo puedes ver el esquema de un cilindro de émbolo de efecto simple. El émbolo está desplazado hacia la izquierda y se mueve a través de un vástago con resorte para la recuperación de la posición. Cuando el aire comprimido entra en la cámara empuja el émbolo hacia atrás, flexionando el muelle y provocando el movimiento mecánico de lo que está unido al vástago. Cuando el émbolo alcanza el orificio de desaireación, se va el aire por lo que el muelle recupera su forma retomando su posición inicial.

- Cilindros de membrana: no hay émbolo, una membrana de goma, plástico o metal reemplaza aquí al émbolo. El vástago está fijado en el centro de la membrana.

- Cilindros de membrana enrollable: se emplea una membrana que, cuando está sometida a la presión del aire, se desarrolla a lo largo de la pared interior del cilindro y hace salir el vástago Las carreras son más largas que en los cilindros de membrana (unos 50-80 mm). El rozamiento es mucho menor.

2.11.- Elementos neumáticos actuadores. Cilindros de efecto doble.

- Cilindros de doble efecto.

Con cilindros de doble efecto se realiza un movimiento de traslación en los dos sentidos, proporcionando una fuerza útil tanto en la ida como en el retorno. Es decir, existen dos tomas de aire, una a cada lado del émbolo, de manera que pueden producir movimiento en ambos sentidos, avance y retroceso (ida y retorno). En el esquema puedes observar el orificio de entrada de aire comprimido tanto a un lado como al otro del émbolo. Para estos cilindros las carreras pueden ser bastante largas, con lo que deberá tenerse en cuenta el efecto del pandeo del vástago.

Podemos distinguir varios tipos:

- Cilindros con amortiguación interna: para las masas de aire grandes se utiliza la amortiguación para evitar el choque brusco antes de alcanzar el final de la carrera. Un émbolo amortiguador corta la salida directa del aire al exterior antes de finalizar la carrera .En cambio, se dispone de una sección de escape muy pequeña, a menudo ajustable.

- Cilindros de doble vástago: tienen un vástago corrido hacia ambos lados.

- Cilindro tándem: constituido por dos cilindros de doble efecto que forman una unidad, de manera que se obtiene una fuerza de casi el doble de la de un cilindro normal.

- Cilindro multiposicional: constituido por dos o más cilindros de doble efecto.

- Cilindro de impacto: se utiliza para obtener energía cinética elevada.

- Cilindro de cable: constituido por un émbolo en el que se fijan los extremos de un cable, guiado por medio de poleas. Este cilindro trabaja siempre con tracción.

- Cilindro de giro: el vástago es una cremallera que acciona un piñón y transforma el movimiento lineal en un movimiento giratorio hacia la izquierda o hacia la derecha, según el sentido del émbolo.

Cada uno de ellos se representa con una simbología.

Enlace a toda la simbología normalizada de los elementos neumáticos.

2.12.- Elementos neumáticos actuadores. Motores.

Los motores neumáticos, al igual que los cilindros, son otros elementos que transforman la energía neumática proporcionada por el aire comprimido en energía mecánica de rotación (a diferencia de los cilindros que la transforman en energía mecánica de traslación). El proceso de desarrolla de forma inversa a la compresión.

Las principales características de los motores de aire comprimido son:

- Regulación continua en velocidad de rotación.

- Gran selección de velocidades. Arranque rápido y poca inercia.

- Marcha continua, suave y poca vibración.

- Son pequeños y de reducido peso. Ligeros y compactos.

- Son seguros ante sobrecargas y son fiables.

- Son resistentes a agentes medioambientales como agua, polvo, calor o frío.

- No presentan peligro de explosión.

- Requieren un reducido mantenimiento.

- El sentido de la rotación es fácilmente reversible.

Hay diferentes tipos de motores que son semejantes a los compresores explicados anteriormente.

- Motores de émbolo. El trabajo lo proporciona el aire comprimido impactando sobre los pistones o émbolos del cilindro accionando, a través de una biela, el cigüeñal del motor. Estos motores pueden ser de émbolo axial y de émbolo radial. Se necesitan varios cilindros al objeto de asegurar un funcionamiento libre de sacudidas. Suelen ser de cuatro, cinco o seis cilindros. La potencia de los motores depende de la presión de entrada, del número de émbolos y de la superficie y velocidad de éstos. Los motores de pistones son unidades de trabajo de baja velocidad, no superando, generalmente las 4.000 r.p.m.

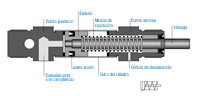

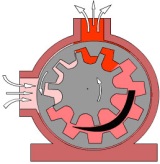

- Motores de paletas. Un rotor excéntrico dotado de ranuras gira en una cámara cilíndrica. En las ranuras se deslizan aletas, que son empujadas contra la pared interior del cilindro por el efecto de la fuerza centrífuga, garantizando así la estanqueidad de las diversas cámaras. Bastan pequeñas cantidades de aire para empujar las aletas o paletas contra la pared interior del cilindro, en parte antes de poner en marcha el motor. En la foto de la empresa “Aircontrol” puedes apreciar el interior descrito.

La velocidad del motor varía entre 1.000 y 8.500 rpm.

- Motor de engranajes. El par de rotación es engendrado por la presión que ejerce el aire sobre los flancos de los dientes de piñones engranados. El aire comprimido entra por un lado en la línea de contacto de las ruedas dentadas y escapa por el otro después de provocar su rotación. Una rueda se acopla solidaria con el eje del motor y la otra montada sobre rodamientos gira sobre su eje. La transmisión del par se realiza por el flanco de los dientes y por lo tanto el desgaste, muy reducido, no tiene influencia sobre la estanqueidad.

- Turbomotores. Trabajan a velocidad muy alta (hasta 500.000 rpm). Su principio de funcionamiento es inverso al de los turbocompresores.

En este enlace puedes conocer algunas de las ofertas comerciales sobre motores neumáticos del mercado, así como sus características.

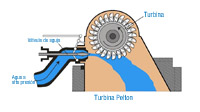

3.- Hidráulica. Conceptos básicos.

Juan les está explicando a María y a Pedro que este fin de semana ha estado en una gran presa, que contenía el gran lago donde fueron a realizar esquí acuático.

-Era inmensa -comenta Juan –, esta presa proporciona energía eléctrica a todas las poblaciones de la comarca.

¿Sabes de qué trata la hidráulica de fluidos? ¿Para qué se utilizan los líquidos en la empresa y cómo?

La mecánica de fluidos es la rama de la física que estudia la acción de los fluidos en reposo o en movimiento, las aplicaciones y mecanismos de ingeniería que utilizan fluidos, así como las fuerzas que los provocan.

La mecánica de fluidos es fundamental en campos tan diversos como la aeronáutica, la ingeniería química, civil e industrial, la meteorología, las construcciones navales y la oceanografía.

Entre las aplicaciones de la mecánica de fluidos están la propulsión a chorro, las turbinas, los compresores y las bombas.

La hidráulica estudia la utilización en ingeniería de la presión del agua o del aceite. Las técnicas hidráulicas utilizan un líquido, normalmente agua o aceite, para trasportar la energía ejerciendo o transportando la presión a través de él.

Las técnicas neumáticas e hidráulicas están muy relacionadas, así los principios y equipos son semejantes.

- Definición de conceptos.

Se define presión como el cociente entre la componente normal (perpendicular) de la fuerza sobre una superficie y el área de dicha superficie.

Las unidades de presión pueden ser muchas dependiendo del sistema de trabajo escogido. Las más habituales son Pascales para el sistema internacional (1 Pa = 1 Newton / m2), los bares o las atmósferas. La relación entre ellas es:

1 atmósfera ≈ 1 bar = 1 kg/cm2 = 105 Pascal = 760 mmHg = 760 torr = 14,7 psi

- La mecánica de fluidos es la rama de la física que estudia la acción de los fluidos siempre que estén en movimiento.

- La hidráulica estudia la utilización en ingeniería de la presión del agua o del aceite.

- El motor de engranajes consta de unas palas que se accionan con el aire a presión generando movimiento.

- Los motores de paletas constan de un rotor excéntrico dotado de ranuras gira en una cámara cilíndrica.

3.1.- Estática de fluidos.

- Presión de un fluido.

Cuando un objeto se sumerge en un fluido, éste ejerce una fuerza perpendicular a la superficie del cuerpo y en cada punto de la misma magnitud.

- Principio de Arquímedes.

Sobre un objeto total o parcialmente sumergido en un fluido actúa una fuerza vertical de empuje que es igual al peso del fluido que desaloja. Esto explicará en parte la flotabilidad de los objetos.

Con estos principios se puede desarrollar la ecuación fundamental de la estática que explica la variación de la presión en un fluido con la profundidad.

Esta ecuación expresa que la presión en el interior de un fluido (sea gas o líquido) es igual a la presión inicial más la presión debida al peso de la columna de fluido que encima de él.

Para:

- P: la presión en el interior del fluido

- P0: la presión inicial o exterior.

- ρ: la densidad del fluido.

- g: la aceleración de la gravedad.

- h: la altura a la que se mide la presión.

- Transmisión de presión en líquidos. Principio de Pascal.

El Principio de Pascal dice que la presión aplicada en un fluido cerrado en un recipiente se transmite por igual en todos los puntos del fluido y a las paredes del recipiente.

Según el esquema de una prensa hidráulica, si se aplica una fuerza pequeña (F1) sobre una superficie pequeña A1, como lo que se transmite es la presión (P1) hacia la superficie A2, se transforma en una fuerza F2 mucho más grande.

Si la presión se transmite por el líquido, la presión aplicada en el punto 1 será transmitida igual (despreciamos pérdidas) al punto 2. Es decir, P1 = P2, por lo que podemos igualar sus expresiones.

Por lo que la fuerza resultante en el punto 2 será:

Como A2 es mayor que A1, el valor de la fuerza F2 es mucho mayor que la aplicada F1.

Una de las aplicaciones más habituales de la prensa hidráulica es la de elevar pesos, por ejemplo en los ascensores hidráulicos o los frenos de los coches.

Mira esta animación de prensa hidráulica. Una simple palanca de accionamiento manual (o bien puede ser automática), levanta el peso de un coche.

3.2.- Fluidos hidráulicos. Función y tipos.

La hidráulica utiliza líquidos para transmitir su energía y transformarla en energía mecánica. Estos fluidos tienen que ser de calidad para el funcionamiento eficiente del sistema.

- Función de los fluidos hidráulicos.

Los fluidos hidráulicos realizan unas funciones fundamentales:

- Transmitir potencia: en principio cualquier líquido transmite potencia (no así los gases que son compresibles). Para transmitir la potencia el líquido debe fluir bien; una elevada viscosidad supondrá pérdidas de potencia debido a la excesiva fricción del fluido consigo mismo y con las paredes del conducto.

- Actuar como lubricante de las partes en movimiento: es la función principal; el líquido forma una película sobre las superficies facilitando el desplazamiento de las piezas móviles. El agua queda descartada para esta función.

- Disipar el calor producido o refrigerar: el fluido debe ser capaz de absorber el calor generado en determinados puntos del sistema para luego liberarlo al ambiente a través del depósito, manteniendo estable la temperatura del conjunto durante el normal funcionamiento del equipo.

- Sellar los espacios libres entre elementos: por ejemplo, el fluido hidráulico debe ubicarse entre los espacios existentes dentro del sistema cilindro-émbolo o pistón.

Otras funciones que desempeñan estos fluidos hidráulicos son:

- Impedir la oxidación.

- Impedir la formación de impurezas, picaduras, etc.

- Reducir la formación de espuma.

Los fluidos llevan aditivos que permiten asegurar una buena característica antidesgaste. Cada casa comercial estudia e investiga sobre la composición del fluido y el aditivo incorporado.

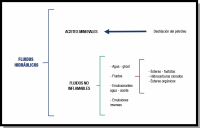

- Clasificación de los fluidos hidráulicos.

Los fluidos hidráulicos se pueden clasificar según su origen:

Ahora vamos a ver cada tipo de los fluidos hidráulicos y sus características.

| Frase | Relación | Final |

|---|---|---|

| Los fluidos hidráulicos… | 1. utiliza líquidos para transmitir energía y transformarla en energía mecánica. | |

| El Principio de Pascal… | 2. explica la variación de la presión en un fluido con la profundidad. | |

| La ecuación fundamental de la estática… | 3. entre otras características deben transmitir potencia con buen rendimiento. | |

| La hidráulica… | 4. dice que la presión aplicada en un fluido cerrado en un recipiente se transmite por igual en todos los puntos del fluido y a las paredes del recipiente. |

3.3.- Fluidos hidráulicos. Características.

- Características de los fluidos hidráulicos.

-

Agua.

Utilizada en siglos anteriores como fluido hidráulico. En sí el agua no tiene poder lubricante, produce corrosión en muchos materiales y tiene un punto de congelación alto y un punto de ebullición bajo, por lo que permanece líquida en un margen corto de temperaturas. Su uso fue sustituido por los aceites minerales.

- Aceite mineral.

Son sustancias provenientes de la destilación del petróleo. Actualmente son los fluidos hidráulicos más empleados en la industria. Poseen una buena relación viscosidad/temperatura (índice de viscosidad), baja presión de vapor, poder refrigerante, una compresibilidad baja, inmiscibilidad con agua y excelentes cualidades de protección. Además no requieren especial cuidado respecto a las juntas y pinturas normalmente utilizadas. Tienen buena relación entre calidad, precio y rendimiento.

- Emulsión de aceite en agua.

Denominada emulsión directa, se trata de una emulsión de aceite (3 al 15 %) en agua, que forma una especie de taladrina soluble. Tiene un costo muy bajo y excelentes propiedades de apagado de llama. Sus desventajas son: muy limitadas temperaturas de utilización, pobre resistencia de la película, dificultades con la corrosión, problemas de estabilidad de la emulsión y problemas de evaporación.

- Emulsión de agua en aceite.

Denominada emulsión inversa, contiene del orden de un 40 % de agua. Tiene excelentes propiedades de apagado de llama y un costo bajo/medio, pero su temperatura de utilización es muy limitada, su poder lubricante medio, presenta problemas de evaporación de agua/estabilidad y es un fluido no newtoniano.

- Fluidos agua-glicol.

Son mezclas en disolución del 20 al 45 % de agua y etilenpropilenglicol, con aditivos anticorrosivos y mejoradores antidesgaste. Tiene buena relación viscosidad/temperatura, muy buenas propiedades de resistencia a la llama, excelente comportamiento a bajas temperaturas y un costo que no es prohibitivo. Sin embargo, su temperatura de utilización está limitada por el agua, suele tener problemas de corrosión, presenta problemas de evaporación y separación de fases y requiere frecuentes cuidados de mantenimiento.

- Fluidos sintéticos no acuosos.

Actualmente existen una gran variedad de estos fluidos cada uno con sus características y propiedades muy diferentes. La elección de estos tipos de fluidos deberá hacerse teniendo en cuenta su alto precio, la posible reacción con juntas y materiales sellantes, así como el ataque a pinturas e influencia fisiológica y ecológica/medio-ambiental.

Se debe seleccionar el fluido hidráulico adecuado acuerdo con el material con el que va a estar en contacto. En la norma ISO 6743/4 se describen las incompatibilidades de los fluidos con materiales de habitual uso, así como sus características.

La principal característica de los fluidos hidráulicos es la viscosidad, o capacidad de fluir. La viscosidad mide la resistencia del fluido a su circulación. El índice de viscosidad es el valor que indica el cambio de la viscosidad con la temperatura.

-

Agua.

- Elección del fluido hidráulico.

Para la elección del fluido adecuado además de tener en cuenta el material del equipo se deberán observar otros aspectos:

- Viscosidad mínima: tipo de bomba, temperatura de operación.

- Temperatura de arranque mínima: se deben evitar temperaturas por debajo de los 10 º por debajo de punto de congelación. Se debe determinar la máxima viscosidad con la que puede funcionar la bomba y el índice de viscosidad del fluido.

- Otros aspectos a tener en cuenta son los componentes del sistema y condiciones de trabajo, y la presencia de aditivos, antioxidantes, mejoradores de índice de viscosidad, etc.

3.4.- Componentes del circuito hidráulico. Depósitos.

Un equipo básico de un circuito hidráulico se compone de depósito, bombas, válvulas, actuadores y tuberías. Además forman parte del circuito una serie de accesorios: enfriadores, filtros, racores, manómetros, etc.

Ahora vamos a describir las partes más importantes.

- Depósitos.

Son los recipientes destinados a almacenar y recircular el aceite del circuito. El fluido acumulado sirve para compensar las posibles fugas leves. Sirve también como regulador térmico.

El aceite debe ser filtrado de impurezas y tratado para adecuarlo a su uso (se decanta, desemulsiona y desairea).

El depósito lleva asociados unos accesorios, como el filtro en el tapón de llenado, el controlador de nivel y temperatura, tapón de drenaje, elementos de registro, conexión de tuberías de aspiración y retorno, cilindros, motores... Son equipos cóncavos para retener las impurezas y facilitar el vaciado.

Pueden trabajar bajo presión (cerrados, acumuladores), con lo que necesitarán una válvula de seguridad, o bien trabajar abiertos a presión atmosférica.

Un tipo de depósito es un acumulador que consiste en un depósito destinado a almacenar una cantidad de fluido incompresible y conservarlo a una cierta presión mediante una fuerza externa. Puede ser de un acumulador de contrapeso (en la figura), de muelle, de pistón, acumulador con gas, de diafragma…

Las principales funciones del acumulador hidráulico son:

- Complementar el flujo de la bomba.

- Eliminar fluctuaciones de presiones.

- Mantener la eficiencia del sistema.

- Suministrar potencia en emergencia.

- Compensar pérdidas.

- Absorber choques hidráulicos.

3.5.- Componentes del circuito hidráulico. Filtros y tuberías.

- Filtros.

Son los dispositivos que eliminan los contaminantes del fluido hidráulico (como agua, ácidos, fibras, polvo, partículas de juntas, pintura…).

Estos filtros pueden estar colocados en diferentes puntos del circuito hidráulico, como en la línea de presión (deben ser entonces resistentes), en la línea de retorno, en el reservorio, etc.

Todo fluido que circula por el sistema pasa por una unidad de filtro, ya que de esta manera se prolonga la vida útil de los elementos del circuito. El líquido hidráulico deberá sustituirse cuando haya perdido su calidad.

Hay diferentes tipos de filtros: de profundidad (de flujo pleno, de flujo parcial), de superficie, etc.

- Tuberías.

Las características más importantes de los elementos de transporte de fluidos (las tuberías) vienen definidas por el tamaño nominal, diámetro interior, el diámetro exterior, número de célula (tipo de tubería), espesor de la pared… Se rigen por la norma ANSI B31 para su nomenclatura.

Normalmente tiene 5 números o letras, los cuales indican:

20 – N – IC – 62 – 215

1 - 2 - 3 - 4 - 5

- Indica el tamaño nominal de la tubería o diámetro externo en pulgadas.

- Una o dos letras mayúsculas que definen el fluido que va por la tubería (A agua, N nitrógeno, ACD agua descalcificada…).

- Indica el material del que está construido la tubería (A aluminio, C cobre, CA caucho, F acero al carbón, M monel, etc.).

- Indica el tipo de conexión o unión de las tuberías (roscada, unión por bridas, soldadura, recubrimiento plástico, recubrimiento flexible).

- Número de orden de tubería, planta o sección en la que se encuentra.

Se debe considerar que a mayor distancia que se impulse un fluido, cuanto mayor sea la rugosidad del material de la tubería, más codos o dispositivos tenga, mayor será la pérdida de carga en su recorrido y deberá recalcularse la presión del fluido a la salida de la bomba.

3.6.- Bombas hidráulicas y redes de distribución de líquidos.

Para impulsar líquidos a través de conducciones se utilizan bombas. Son dispositivos que proporcionan energía de movimiento a los líquidos venciendo el rozamiento de éstos contra las paredes y entre ellos mismos.

Hay diferentes tipos de bombas, pero al igual que en los compresores se distinguen según la manera de impulsar los líquidos. Así tenemos:

- Bombas de desplazamiento positivo. Su acción provoca un aumento de presión que se traduce en un aumento de velocidad del líquido. Existen de dos tipos: alternativas o rotatorias.

- Bombas centrífugas. Proporcionan un aumento directo de velocidad al líquido por medio de dispositivos que giran a gran velocidad.

Las bombas se caracterizaran por unos parámetros que tendremos que tener en cuenta a la hora de hacer cálculos de necesidades. Estos parámetros son:

- Capacidad: cantidad de líquido descargado por unidad de tiempo.

- Carga o energía proporcionada al líquido: es el aumento de presión proporcional al líquido dividido por su peso específico.

- Potencia: energía consumida por la máquina por unidad de tiempo.

- Rendimiento: cociente entre la energía dada al líquido y la energía que necesita la bomba para funcionar. Los rendimientos de las bombas no son muy elevados, rondado valores entre 0,4 y 0,8 (es decir, del 40-80%)

- La capacidad es la cantidad de líquido descargado por unidad de tiempo.

- La potencia es el aumento de presión proporcional al líquido dividido por su peso específico.

- Las tuberías son los dispositivos que eliminan los contaminantes del fluido hidráulico.

- El rendimiento es el cociente entre la energía dada al líquido y la energía que necesita la bomba para funcionar.

3.7.- Bombas hidráulicas de desplazamiento positivo alternativas.

Las bombas de desplazamiento positivo producen ciclos de aspiración e impulsión que provocan el movimiento del fluido. Existen diferentes tipos de bombas de desplazamiento positivo:

- Bombas alternativas.

- Bombas rotatorias.

- Bombas alternativas.

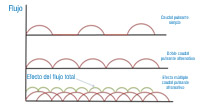

Proporcionan un caudal pulsante, es decir, a pulsos. Pueden montarse equipos de efecto múltiple que compense este efecto. Las curvas de descarga de una bomba alternativa se representan en el diagrama.

Entre las bombas alternativas podemos encontrar:

- Bombas de émbolo.

Son sistemas compuestos de un émbolo dentro de un cilindro y dos válvulas (una de aspiración y otra de expulsión). El émbolo ajusta perfectamente dentro del cuerpo y al desplazarse crea el vacío dentro del cilindro aspirando el líquido (se abre la válvula de entrada). El recorrido inverso con la válvula de entrada ya cerrada (carrera) proporciona presión sobre el líquido (consideramos no compresible) y cuando se abre la válvula de expulsión sale el líquido a más presión de la que ha entrado.

Son equipos que pueden tener una carrera grande (volumen de adsorción de líquido grande) y por lo tanto pueden impulsar el líquido a alta presión. Es necesario que el ajuste de las válvulas de entrada y salida esté perfectamente ajustado para un óptimo funcionamiento. No son equipos adecuados cuando el líquido lleva partículas en suspensión o la viscosidad sea grande ya que dificulta el movimiento del émbolo dentro del cilindro.

- Bombas de pistón.

Semejantes a las de émbolo, pero éste ahora no está en un cilindro. El sistema de funcionamiento es el mismo.

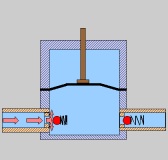

- Bombas de diafragma.

Son equipos también de caudal pulsante y de desplazamiento positivo. En estas bombas el émbolo ha sido sustituido por una membrana o diafragma flexible, de un material elástico como el caucho. Esta membrana se deforma hacia un lado y otro por la acción de un émbolo o pistón succionando o expulsando el líquido. En la animación puedes ver el comportamiento interno de estas bombas. Se abre la válvula de entrada abombándose la membrana y entrando el líquido por menos presión. Se cierra la válvula y se flexiona la membrana proporcionando presión al líquido que, al abrirse la válvula de salida, sale con más presión.

Son equipos aptos para trabajar con líquidos con partículas en suspensión, por ejemplo son muy utilizadas con aguas negras, aguas de depuradoras, ya que no hay fricción de un émbolo contra la superficie de un cilindro como en las anteriores. Son utilizadas cuando el líquido es corrosivo ya que la membrana puede ser de un material resistente a éstos. Son fácilmente reparables ya que la membrana se puede sustituir por una nueva cuando ha perdido la flexibilidad o se ha estropeado.

Dan presiones de descarga elevada, son precisas y aptas para líquidos viscosos. En cambio son caras, poco versátiles y comercialmente se fabrican en pocos materiales.

Para compensar el caudal pulsante se suelen utilizar bombas de membrana doble, de manera que funcionan alternativamente, produciendo un caudal más constante.

- Bombas de émbolo.

3.8.- Bombas hidráulicas de desplazamiento positivo rotativas (I).

Estas bombas constan de una parte interna que gira dejando un espacio libre por donde el líquido es aspirado. Este espacio se reduce proporcionando presión al líquido que es impulsado. El caudal también es pulsante, pero mucho más amortiguado y pueden llegar a considerarse como semicontinuas.

Se utilizan para presiones medias y altas y caudales pequeños y medianos. Son autocebables (igual que las de émbolo). Pueden trabajar con líquidos muy viscosos.

Necesitan un muy buen ajuste de las piezas internas que giran ya que si no se producen fricciones (con altos niveles de ruido) que generan el desgaste y el bajo rendimiento de estas bombas. Es necesaria la lubricación de las piezas (igual que las de émbolo) para evitar fricciones.

Hay diferentes tipos de bombas rotativas.

- Bomba de engranajes internos.

Las bombas de engranajes internos constan de dos engranajes dentados. Uno dentro del otro, situados de manera excéntrica (con eje de giro no centrado). Los dientes del interno miran hacia fuera, teniendo un diente más que el externo, y los del externo hacia dentro de manera que al girar encajan perfectamente. Como no están centrados, la holgura es máxima en la entrada y la salida del líquido. Giran en el mismo sentido creando una media luna (volumen máximo) cuando entra el fluido, para disminuir el volumen durante el giro cuando los engranajes se entrelazan y expulsando el fluido hacia el orificio de salida a más presión.

- Bomba de engranajes externos.

En el interior del cuerpo de la bomba hay dos engranajes acoplados de manera que el volumen entre estos y el cuerpo sea muy pequeño. Los engranes al girar atrapan el líquido en el volumen de la cavidad de los dientes en uno de los lados del cuerpo, zona de succión, y lo trasladan confinado por las escasas holguras hacia el otro lado. En este otro lado, zona de impulsión, el líquido es desalojado de la cavidad por la entrada del diente del engrane conjugado, por lo que se ve obligado a salir por el conducto de descarga. En la animación puedes ver el funcionamiento de este tipo de bombas.

Este tipo de bombas es muy utilizado para la impulsión de aceites lubricantes en las máquinas y los sistemas de accionamiento hidráulico.

- Bomba lobular.

Su constitución es muy semejante a los compresores de lóbulos estudiados anteriormente. Dentro del cuerpo giran en contrasentido dos lóbulos, que pueden tener diferentes formas, de manera que succionan el líquido de entrada para impulsarlo hacia la salida.

| Frase | Relación | Final |

|---|---|---|

| Los bombas lobulares… | 1. constan de dos engranajes acoplados de manera que el volumen entre estos y el cuerpo sea muy pequeño. | |

| Las bombas de diafragma… | 2. constan de dos lóbulos que giran en contrasentido. | |

| Las bombas de engranajes externos… | 3. constan de una membrana o diafragme flexible, de un material elástico, como el caucho. | |

| Las bombas de engranajes internos … | 4. constan de dos engranajes dentados uno dentro del otro, situados de manera excéntrica. |

3.8.1.- Bombas hidráulicas de desplazamiento positivo rotativas (II).

- Bomba de paletas deslizantes.

Son equipos constituidos por un cuerpo con una cavidad interior cilíndrica donde se encuentra un rotor giratorio excéntrico por donde entra el movimiento a la bomba. En este rotor se han practicado unos canales que alojan paletas deslizantes, construidas de un material resistente a la fricción. Cada paleta es empujada por un resorte colocado en el fondo del canal respectivo contra la superficie interior de la cavidad del cuerpo. Cuando gira el rotor el líquido que entra se introduce en los espacios entre las paletas y al girar lo trasladan al conducto de salida. Debido a la excentricidad de la rueda (esto quiere decir que no está centrada dentro del cuerpo, sino ladeada), a la entrada, la cámara se agranda con el giro y crea succión, mientras que del lado de la salida, la cámara se reduce proporcionando presión al líquido.

- Bomba de paletas flexibles.

Las bombas de paletas flexibles son semejantes a las anteriores, pero en este caso las paletas no se deslizan hacia una cavidad. Estas palas están constituidas de un material flexible, de manera que en la zona estrecha (la rueda también está situada de manera excéntrica en la cavidad) éstas se flexionan arrastrando el líquido hacia la salida donde se extienden de nuevo. En el esquema puedes ver el funcionamiento de una bomba de este estilo con dos paletas. Normalmente suelen tener un mayor número de palas.

- Bombas de tornillo.

Son bombas de cuerpo alargado que contiene un tornillo sinfín que al girar desplaza el líquido hacia delante proporcionándole más presión. Pueden utilizarse para mover grandes caudales.

- Bomba de tornillo helicoidal.

Semejante a la anterior pero con el tornillo más alargado.

- Bomba peristáltica.

La bomba peristáltica es una bomba pequeña, utilizada principalmente en laboratorios en aparatos de instrumentación. Se utiliza para pequeños caudales a los que se debe proporcionar pequeñas o medianas elevaciones de presión. La sobrepresión se realiza por la acción de la succión producida por unas palas que presionan un tubo flexible por el que va el líquido. El caudal queda determinada por el diámetro del tubo y la velocidad de giro de la rueda. Por su constitución el caudal no entra en contacto con el cuerpo de la bomba, pudiendo utilizarse para todo tipo de líquidos, incluso con sólidos en suspensión El caudal es pequeño, pulsante, pero muy estable

3.9.- Bombas centrífugas.

Son un tipo de bomba muy utilizada en la industria. Están constituidas por un cuerpo que alberga una rueda (de diferentes formas) que gira a gran velocidad. A diferencia de las rotativas, estas bombas proporcionan alta velocidad de salida al líquido (no compresión), produciendo al final el mismo efecto. Es decir, hemos impulsado el líquido.

Son equipos que proporcionan un caudal continuo, a diferencia de las anteriores; el caudal dependerá del diámetro y de las revoluciones de giro de la rueda. Pueden girar a altas velocidades.

El líquido entra por el centro de la rueda dentro del cuerpo de la bomba (esto es una diferencia respecto a las rotativas). La rueda se acelera, girando y propulsando el líquido hacia fuera en sentido radial por acción de la fuerza centrífuga. Sale el líquido a más velocidad de lo que ha entrado y pueden ser radiales o axiales según la dirección del fluido final respecto al inicial.

Se utilizan para presiones bajas y medias y pueden mover grande caudales (cuanto mayor sea el caudal, menor velocidad de impulsión para una misma bomba). Si el líquido es muy viscoso dificultará el giro de la rueda, así que cuanto más fluido, mejor. En cambio sí admiten sólidos en suspensión, ya que no hay el ajuste de piezas que requerían las bombas de émbolo o las de engranajes. Dependiendo del material de construcción de la rueda de la bomba pueden utilizarse para distintos tipos de líquidos, incluso corrosivos. Se pueden asociar en serie y paralelo, multiplicando así la acción e impulsión.

Deben funcionar siempre llenas de líquido (si no cavitan), pero son bombas que no son autocebables de por sí. Si se quiere conseguir este efecto deben colocarse a una altura inferior de la conducción de entrada del líquido.

Las bombas de paletas son equipos constituidos por un cuerpo con una cavidad interior cilíndrica donde se encuentra un rotor giratorio por donde entra el movimiento a la bomba. Las bombas de paletas son semejantes a las anteriores, pero en este caso las no se deslizan hacia una cavidad sino que están constituidas de un material , de manera que en la zona estrecha éstas se flexionan arrastrando el hacia la salida donde se extienden de nuevo.

Las bombas de son bombas de cuerpo que contiene un tornillo que al girar desplaza el líquido hacia delante proporcionándole más .

3.10.- Válvulas hidráulicas.

Las válvulas son elementos de control que sirven para regular el paso del fluido a través de la conducción. Son accesorios constituidos por un cuerpo principal y unas partes móviles, construidos en diversos materiales. Se unen a las tuberías mediante bridas, roscas o soldaduras.

Se pueden clasificar según su función en:

- Válvulas distribuidoras o direccionales (distribuyen el fluido hidráulico, abren, cierran y dirigen el fluido en un sentido a través de las conexiones).

- Válvulas reguladoras (las hay que regulan la presión y las que regulan el caudal).

Existen diferentes tipos de válvulas según su constitución, vamos a ver las más importantes.

- Válvula de bola.

El obturador es una semiesfera hueca que al girar puede obturar el paso del líquido. Se utiliza totalmente abierta o totalmente cerrada (todo o nada), no muy adecuada para una regulación más fina del caudal.

- Válvula de grifo o macho.

Con un obturador cónico o cilíndrico que al girar cierra el paso del líquido. Se llaman así ya que se utilizan en grifos, aguantan bajas presiones y temperaturas.

- Válvulas de asiento.

El paso del líquido se regula por una pieza (asiento) que sube y baja. Puede tener diferentes formas. Son utilizadas para regular el caudal.

- Válvulas de compuerta.

Constan de una compuerta que sube o baja abriendo o cortando el flujo del líquido. Se utilizan para el todo o nada, no para regular el caudal. Son utilizadas para grandes caudales (y su accionamiento suele ser manual).

- Válvulas de retención antirretorno.

Son válvulas con un dispositivo interno dentro del cuerpo (disco inclinado, pistón, asiento…) que se acciona y obstruye el paso de la corriente del líquido en sentido inverso. Son utilizadas para impedir el retorno del líquido hacia atrás.

- Válvula mariposa.