Sistemas auxiliares de los motores Diésel.

Lorenzo y María observan un vehículo diésel que se encuentra en el taller para su reparación. Observan los elementos que lo componen y reconocen el sistema que monta este vehículo. Observan también una pérdida de combustible. Pérdida para la que no es fácil de localizar el foco, ya que se encuentra entre varios elementos. Lorenzo pregunta que si María tiene en su caja de herramientas un espejo para poder ver la parte trasera de la bomba. María contesta que no, que en su caja de herramientas tiene una cámara con visor de televisión que es más fácil y cómodo. Pero le pregunta: ¿Qué sabemos de este combustible? Lorenzo le contesta que sus conocimientos son lo que recuerda del Instituto.

1.- Combustibles utilizados y sus características.

Lorenzo. tras observar el goteo de gasoil, pregunta:

─ María, ¿el gasoil no es inflamable como la gasolina? ¿Goteando en el escape tampoco?

─ Lorenzo, no, ni goteando en el escape ─responde María ─. Esta es una de las ventajas que tiene usar gasoil y no gasolina, ya que este combustible es muy diferente a la gasolina.

─ El gasoil son todo ventajas, un motor que puede rodar más kilómetros y que por tanto, dura más, que gasta menos combustible y que además no es inflamable.

─ Por lo que veo no recuerdas mucho este tema de cuando lo estudiamos en el Instituto. No todo son ventajas con el gasoil.

¿Cómo es el gasoil?

El combustible al que llamamos gasoil, también lo podemos llamar gasóleo o muy usualmente diésel. Este combustible es un derivado del petróleo, menos costoso de producir que la gasolina, aunque en la actualidad tengan casi el mismo precio.

La característica principal de este combustible es que el funcionamiento del motor se produce por detonación. No es lo mismo que la gasolina, que se inflama en el momento de la chispa. En el motor diésel cuando se introduce el gasoil se inicia la combustión debido a la alta presión dentro de la cámara. Debemos entender que el gasoil a temperatura ambiente no es inflamable, tal es así, que si introducimos una cerilla a un recipiente con gasoil ésta se apagará, al contrario que la gasolina, que se inflamará.

El color que tiene es blanco verdoso y al tacto es como un aceite muy fluido. Su densidad es de 0,850 a 0,860 Kg/litro, dato que como veremos más adelante, es fundamental para el buen funcionamiento del motor. Para el gasoil tendremos un sensor, en los sistemas de inyección modernos, que le indicará al calculador motor, la temperatura que tiene el gasoil, controlando así su densidad.

Su poder calorífico es menor que la gasolina y es de 8.800 calorías por Kg. de combustible, siendo el de la gasolina de 11.000 calorías por Kg. de gasolina.

En los últimos años se está introduciendo el Biodiesel, otro combustible para los motores diésel. Éste no es un derivado del petróleo, sino de los aceites vegetales, aunque su introducción en el mercado de los hidrocarburos en España es aún escasa. Su empleo provoca menores emisiones contaminantes que el diésel derivado del petróleo, por ejemplo:

- Emisiones del monóxido de carbono pueden llegar a ser unos 45% más bajas.

- Emisiones de las partículas pueden llegar a ser 40 % más bajas.

- Emisiones de los hidrocarburos totales sin quemar (formación del "smog") pueden llegar a ser un 68% más bajas.

1.1.- Volatilidad, densidad y viscosidad.

La volatilidad del gasoil es la facilidad con la que se evapora. El combustible diésel, es una mezcla de diferentes compuestos que se realizan en las refinerías de petróleo. En el mercado, nos podemos encontrar diferentes tipos de diésel:

- Diésel de gran calidad. Este es el más caro de todos.

- Diésel normal. Este es un producto de más baja calidad que el anterior. Sin embargo, es el producto más utilizado, ya que tiene un menor coste. De cualquier forma es el más barato que podemos usar en los automóviles.

- Diésel agrícola. Este gasoil es más barato que los anteriores, pero es de uso exclusivo en la maquinaria agrícola y por tanto, no se puede usar en vehículos que no sean agrícolas.

- Diésel de calefacción. Este combustible no se puede usar en vehículos dada las impurezas y mala calidad del combustible.

Para los vehículos de gasoil no existe la necesidad de un sistema de control de la evaporación de combustible como en los vehículos de gasolina. En la unidad primera vimos la válvula del Cánister, filtro de carbón activo, etc. que hacía reciclar los vapores que vienen del depósito de combustible.

Respecto a la densidad, según la norma aprobada en BOE por el Real Decreto 1700/2003 deberá ser a 15 ºC de 820 mínimo y 845 máximo kg/m3. La densidad, según Wikipedia, es una medida referida a la cantidad de masa contenida en un determinado volumen. Esta medida se realiza tomando como referencia el agua como medida patrón o de valor 1, es decir, un litro de agua corresponde un kilogramo de peso. Hablando termodinámicamente nos encontramos, que cuando la temperatura de un cuerpo aumenta, también aumenta su volumen. A este proceso se le llama dilatación y como la densidad está dada por la siguiente ecuación: densidad = masa / volumen. A medida que la temperatura aumenta, el volumen también aumenta y como consecuencia la densidad disminuye. Dicho todo ésto estamos en posición de poder afirmar que la densidad del gasoil es inversamente proporcional a la temperatura. De ahí viene, que en los sistemas modernos, exista un sensor para medir la temperatura del combustible, incluso llevan un refrigerador para el gasoil ya que éste puede llegar y superar los 80 ºC, siendo, tanto el sensor como el refrigerador, de vital importancia para el correcto funcionamiento del sistema.

Respecto a la viscosidad es fácil de entender con el siguiente ejemplo: tenemos un vaso lleno de agua y un vaso lleno de aceite de caja de cambios, es decir, un SAE 90. Si los ponemos bocabajo, ¿cuál se vaciará antes? Lógicamente el agua. Bien, podemos decir que el aceite es más viscoso que el agua. Para los motores diésel es muy importante la viscosidad, ya que el gasoil tiene que inyectarse dentro de la cámara del motor, a través de un inyector. Para una mayor viscosidad tendremos más dificultades para inyectar o transportar el gasoil desde el depósito hasta el inyector. La viscosidad se mide en mm²/ s. Si nos fijamos en el Real Decreto, veremos cómo el margen de tolerancia que se permite en el gasoil a una temperatura de 40 ºC es de un mínimo de 2 mm²/s y un máximo de 4,5 mm²/s. ¿Por qué ésto es importante? Si la viscosidad es excesiva el paso del gasoil hasta la bomba de alta presión se hace mucho más difícil y tendríamos problemas en la rapidez de la apertura de los inyectores. Pero si la viscosidad es demasiado baja nos podríamos encontrar con problemas de fugas de gasoil en las conexiones y los propios elementos del circuito de alta presión. Más importante aún, con una viscosidad excesivamente baja tendríamos problemas de lubricación de los elementos de la bomba y los propios inyectores, provocando el gripaje de los elementos de alta presión. Esto ocurre cuando por confusión se reposta gasolina en un motor diésel. Los elementos de alta se averían en muy pocas vueltas de funcionamiento del motor, ya que la gasolina no tiene poder de lubricación.

Si quieres profundizar en la normativa española, visita el siguiente enlace donde está la homologación de los combustibles en España, concretamente el gasoil.

1.2.- Índice de cetano.

¿A qué llamamos índice de cetano? Es un valor indicativo de la eficiencia de la reacción que se lleva a cabo en los motores de combustión interna, según Wikipedia. Intentemos aclarar esta definición, es el índice que nos indica con qué facilidad se quema el gasoil, es decir, un nº de cetano alto indica que ese combustible se quema con facilidad, mientras que un índice de cetano bajo indica que la combustión va a ser más lenta. Los motores diésel tienen su principio de funcionamiento en la autoignición del combustible que introducimos junto al aire que existe en la cámara muy comprimido y a altas temperaturas. Es la relación de compresión de estos motores lo que provocan que la temperatura suba, razón por la cual, cuando estos motores bajan de compresión se hace casi imposible su puesta en marcha. Los motores diésel, al contrario que los sistemas de inyección de gasolina indirecta, no sufren la detonación, ya que en la cámara solo existe aire. Cuando introducimos el gasoil es el momento de la combustión. Los combustibles diésel juegan con unos márgenes de índice de cetano entre 45 y 50, según el Real Decreto visto en la página anterior. Para resumir, el número de cetano es sin más, la diferencia de tiempo entre el momento de la inyección y el momento del comienzo de la combustión. Una buena combustión de un motor diésel se origina cuando se produce la inyección del gasoil y es lo suficientemente rápida para terminar con el quemado total de todo el gasoil. Cuanto más elevado es el número de cetano, siempre dentro de los parámetros del Real Decreto, menos tiempo existe entre la inyección y el quemado de los gases. Siendo de mejor calidad la combustión, mientras menos gases sin quemar queden y más rápida se produzca.

En la actualidad nos podemos encontrar dos tipos de diésel para automóviles con denominaciones diferentes según la marca del productor o suministrador del combustible.

- El octanaje es para la gasolina lo que el cetano es para el diésel.

- El índice de cetano es utilizado sólo para motores diésel.

- El número de cetano compara el rendimiento de un motor diésel estándar con una mezcla de alfametinaftaleno y cetano.

1.3.- Medios de extinción.

¿Son todos los extintores iguales?

Dependiendo del tipo de fuego se utilizan distintos extintores para extinguirlos.

Los fuegos están clasificados en 4 tipos diferentes:

Fuegos del tipo A: son los fuegos que involucran a los materiales orgánicos sólidos, en los que pueden formarse brasas, por ejemplo:

- La madera.

- El papel.

- La goma.

- Los plásticos.

- Los tejidos.

Fuegos del tipo B: son los fuegos que involucran a líquidos y sólidos fácilmente fundibles, por ejemplo:

- Etano.

- Metano.

- Gasolina.

- Parafina.

- Cera de parafina.

Fuegos del tipo C: son los fuegos que involucran a los equipos eléctricos energizados, tales como:

- Los electrodomésticos.

- Los interruptores.

- Las cajas de fusibles.

- Las herramientas eléctricas.

Fuegos del tipo D: involucran a ciertos metales combustibles, tales como:

- El magnesio.

- El titanio.

- El potasio.

- El sodio.

Estos metales arden a altas temperaturas y exhalan suficiente oxígeno como para mantener la combustión, pueden reaccionar violentamente con el agua u otros químicos, y deben ser manejados con cautela.

Debemos de tener en cuenta que, en realidad, no son los líquidos inflamables los que arden. Son los vapores los que se encienden y si esos vapores se mezclan con el oxígeno en la proporción debida, la combustión es tan rápida que origina una explosión.

Para la protección activa en un taller es necesario utilizar extintores de polvo polivalente ABC, que se completarán con extintores de CO2 de 5 kg en zonas con presencia de maquinaria eléctrica y cuadros eléctricos.

2.- Proceso de combustión en los motores diésel.

Lorenzo y María al terminar su jornada laboral de las prácticas en la empresa, hablan de las experiencias que tienen en el centro de trabajo y en el Instituto. Sin embargo, María le pregunta a Lorenzo cuál es en realidad el proceso de combustión de los motores diésel. Es más, hablamos de elementos de gestión del sistema diésel moderno, pero ¿sabemos cómo es la combustión en un motor diésel? Lorenzo le contesta:

─Claro, ¿te acuerdas de la explicación del profesor?

Para el funcionamiento del motor diésel, debes de tener en cuenta algunos parámetros. El primero es que para llegar a la combustión hemos tenido que pasar por el tiempo de admisión donde entra el aire limpio en el cilindro a través de la válvula de admisión. Después pasamos al tiempo de compresión, donde los gases son comprimidos en la carrera ascendente del pistón. Es al final del tiempo de compresión cuando tenemos en la cámara las condiciones necesarias para la combustión. Estas condiciones necesarias son una alta presión, y como consecuencia de esa alta presión, una temperatura de los gases elevada. Es el momento ideal para inyectar el gasoil. Pero hay que tener en cuenta que el gasoil al entrar en la cámara no realiza una explosión instantánea, como ocurre en los motores de gasolina en el momento de saltar la chispa. Tendremos que dar unos grados de avance antes de llegar al Punto Muerto Superior (PMS). Ya barajamos tres parámetros:

- Presión en la cámara.

- Temperatura en la cámara.

- Avance al encendido.

Una vez conseguido una presión alta, lo que origina una alta temperatura y con el avance suficiente para que aprovechemos la máxima potencia de la combustión. Lo que hace falta es inyectar el gasoil dentro de la cámara, que está a 600 ºC. Esta acción se realiza mediante un inyector a más de 100 Kg/cm² , en los motores de la actualidad a más de 2.000 Kg /cm² . Esta alta presión pretende pulverizar al máximo las gotas de combustible. Pero el proceso no hace arder el gasoil de manera instantánea. Como veíamos al estudiar el índice de cetano, la gota de gasoil se convierte en vapor gracias a la temperatura del aire y el gas resultante sufre un proceso de descomposición química, y se oxida por la fuerza de la presión en la cámara. Hasta ahora se ha inyectado el gasoil, pero no se ha producido la combustión. Es, en este preciso momento, cuando la combustión se produce, incendiándose toda la cámara por la multitud de gotas inyectadas de gasoil y repartidas por toda la cámara de combustión. Esto provoca una violenta combustión, dando ese característico ruido de golpeteo brusco de los motores diésel. Luego, no se forma un frente de llama como en el caso de los motores de ciclo Otto , sino que se produce una combustión instantánea de las partículas de gasoil repartidas por toda la cámara, teniendo en cuenta que las primeras gotas hacen aumentar la presión y la temperatura de manera brusca ayudando a las últimas que lo realizan ya de una manera más progresiva.

¿Cuándo acaba la combustión? Cuando concurren los siguientes términos:

- Cuando la gota de combustible se ha consumido por completo, en cuyo caso la combustión es óptima.

- Cuando el aire que rodea a la gota ha consumido el oxígeno, en cuyo caso echará humo negro.

- Cuando la gota toca las paredes del cilindro y se enfría en cuyo caso echará humo azulado.

2.1.- Inyección directa en los motores diésel.

En los motores de inyección directa, la cámara está realizada normalmente en la fundición del propio pistón, es decir, la cámara de turbulencia, es normalmente el propio pistón, siendo la culata completamente plana. Hace unos años la definición de toda la bibliografía venía a decir: "Estos motores de inyección directa, son motores pesados, ruidosos y lentos,Teniendo como ventajas principales la facilidad del arranque en frío y su bajo consumo". Esto hoy ha cambiado y los motores diésel que se montan en la actualidad son todos de inyección directa, no montándose en la actualidad motores de inyección indirecta.

En la imagen se aprecia perfectamente cómo es la cámara de turbulencia de un pistón de inyección directa. Este sistema está ya prácticamente implantado en todos los vehículos en serie de la actualidad. Con los modelos TDI, CDI, HDI, TDCI, etc. El sistema es bastante simple, el inyector cuando inyecta el combustible lo hace directamente sobre el pistón, por tanto, la cámara es el propio pistón. Si nos fijamos en la imagen se ven 3 de las cinco zonas donde inyectan los chorros del inyector en el interior del pistón. Es evidente, que la fuerza de la combustión se realiza directamente sobre el pistón. Esta situación se ha podido conseguir cuando la presión de inyección es muy alta y el ajuste del motor también. Además se ha conseguido una pre-inyección y una inyección principal, minimizando mucho el ruido del motor, hasta alcanzar cuotas de ruido parecidas a los motores Ciclo Otto. Con bajos consumos de combustible y gran agilidad de funcionamiento del motor. En estos motores se sigue investigando y ya tenemos resultados impresionantes con cinco inyecciones por ciclo, consiguiendo motores de altas prestaciones, bajos consumos, poco contaminantes y muy silenciosos.

Te propongo este vídeo para que puedas entender de una manera muy clara el funcionamiento del ciclo diésel y de sus más importantes características.

2.2.- Inyección indirecta en los motores diésel.

El motor con inyección indirecta es estructuralmente diferente al de inyección directa por los siguientes motivos:

- La cámara de combustión esta alojada dentro de la culata.

- La superficie superior del pistón es plana.

El funcionamiento es el siguiente:

Cuando el pistón sube en la carrera de compresión, comprime el aire en el interior de una apertura que tiene la culata, donde va alojado el inyector, como podemos ver en la imagen. Ésta es la llamada precámara o cámara de combustión que va alojada dentro de la culata. Cuando llega el tiempo de combustión, el inyector inyecta el gasoil dentro de la precámara y se inicia la combustión, momento en el cual aumenta la presión y la temperatura dentro de la precámara. Ésta hace arder el combustible y salir a la cámara principal, entre la culata y cabeza del pistón, empuja al pistón hacia la carrera descendente del tiempo de combustión.

Con este tipo de configuración del motor se consigue una combustión más progresiva, menos violenta, más silenciosa y con menos vibraciones del motor. Pero también el proceso de arranque es mucho más difícil, ya que nos encontramos con más superficie de contacto del aire con las paredes del cilindro y de la precámara; por tanto, más difícil de subir la temperatura del aire, Lo que obliga a estos motores a tener que usar calentadores casi en cualquier circunstancia de arranque. Pero además, el rendimiento de estos motores es mucho menor que los motores de inyección directa.

3.- Sistemas de inyección en los motores diésel, constitución y funcionamiento.

Lorenzo y María al comenzar una nueva jornada de prácticas en la empresa, hablan de la evolución en los sistemas de inyección y recuerdan lo que les dijo su profesor: "en los últimos diez años el motor diésel ha evolucionado más que en el último siglo".

Es más, hablamos de elementos de gestión del sistema diésel moderno, pero analicemos el evolución desde el principio, para tener una idea general de la evolución del motor diésel.

María pregunta a Lorenzo:

─¿Sabes cómo funciona un sistema de inyección diésel?

Lorenzo le responde que sí.

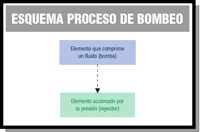

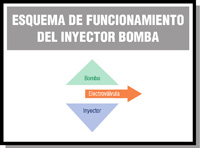

¿Recuerdas los vehículos diésel en la carretera echando mucho humo negro por el escape? Los sistemas de inyección han evolucionado de una manera radical, hoy no se ven salvo que estén averiados. Para comprender esto debemos de saber que todo este galimatías de sistemas se basan en una idea básica: los líquidos no son comprimibles. Efectivamente basado en el principio de Pascal nos dice: La presión ejercida en cualquier parte de un fluido incompresible y en equilibrio dentro en un recipiente de paredes indeformables, se transmite con igual intensidad en todas las direcciones y en todos los puntos del fluido. Si tenemos un elemento que comprime (bomba inyectora) unido por una tubería a otro elemento que se acciona al aumentar la presión (inyector), tenemos un sistema de inyección.

Esto parece más fácil de lo que es en realidad, ya que tenemos varios elementos que deben sincronizarse. El primero es el mecanismo de compresión del gasoil, que debe actuar en el momento de la inyección, es decir, la bomba debe comprimir unos grados antes de llegar el PMS, para que pueda dar tiempo a llegar el impulso de la compresión al elemento accionado (Inyector) en el momento exacto, para no estar el encendido ni atrasado ni adelantado. Que el inyector inyecte el gasoil en la cámara y se produzca la combustión. Teniendo en cuenta que esto ocurre en un motor de los actuales a 4.500 rpm , es decir, 2250 veces por minuto. Resumiendo: en un motor se produce una inyección cada dos vueltas de motor, por tanto, un motor que funcione a 850 rpm , se producen 425 inyecciones por minuto.

3.1 Introducción a los diferentes sistemas.

Te preguntaras cómo han evolucionado los sistemas de inyección, al igual que en los motores Ciclo Otto, una evolución basada en dos parámetros fundamentales:

- Las prestaciones y el rendimiento de los motores. Respecto a este apartado, los vehículos montaron las bombas de inyección en línea, sistema en el cual cada elemento de bombeo es para un cilindro. Este era un sistema que crea varios problemas: es difícil que todos los cilindros reciban la misma cantidad de gasoil al ser independientes los elementos de bombeo y eso provocaba inestabilidad en el motor. Por otra parte, no disponía de mecanismo de avance o, si lo tenía, era muy primitivo, es decir, a medida que el motor aumentaba de revoluciones el sistema de inyección quedaba retrasado el punto de combustión. Por tanto, esto sistema se montaban en motores con pocas revoluciones. Después llegaron las bombas rotativas. Éstas incorporaban dos importantes novedades: por un lado un mismo elemento de bombeo servía para todos los cilindros, razón por la cual, todos los cilindros recibían la misma cantidad de combustible; respecto de avance, se incorporó una solución que podía ser centrífuga o hidráulica. Esto supuso un salto cualitativo importante, pues básicamente a partir de ahí es cuando los motores diésel se montan de manera masiva en los Turismos, que fue a principios de los años 80. Por último los sistemas de inyector bomba y Common rail, definitivamente dieron el salto de calidad para la generalización de motores diésel en los Automóviles.

- Las normas antipolución. La normativa antipolución aplicada a motores diésel en Europa, llamada EURO está descrita en el siguiente cuadro:

| Tipo | Fecha | CO | HC+NOX | NOX | PPM |

|---|---|---|---|---|---|

| Euro I | julio de 1992 | 2.72 (3.16) | 0.97 (1.13) | - | 0.14 (0.18) |

| Euro II | enero de 1996 | 1.0 | 0.7 | - | 0.08 |

| Euro III | enero de 2000 | 0.64 | 0.56 | 0.50 | 0.05 |

| Euro IV | enero de 2005 | 0.50 | 0.30 | 0.25 | 0.025 |

| Euro V | septiembre de 2009 | 0.50 | 0.23 | 0.18 | 0.005 |

| Euro VI (propuesta) | septiembre de 2014 | 0.50 | 0.17 | 0.08 | 0.005 |

Ésta es la evolución de la normativa antipolución en los últimos 20 años en los motores diésel, razón por la cual, se han tenido que ir modificando los sistemas de inyección. El sistema visto anteriormente a duras penas cumplía la normativa Euro I. La evolución está basada en dos parámetros fundamentales.

Se ha conseguido la mejora con una pulverización del inyector cada vez más fina y a más presión, como hemos visto antes. El objetivo es que cada gota de gasoil que salga del inyector se queme en su totalidad, de esa manera desaparece las PPM (Partes por millón). Para ello, se han aumentado las presiones a cualquier número de revoluciones y se han regulado los avances electrónicamente para obtener el mayor rendimiento posible con el quemado total de las gotas de gasoil. Este sistema de inyección diésel, Common Rail, se ha impuesto a todos los sistemas conocidos. A la bomba semielectrónica, que solo regulaba el avance y paro del motor; a la bomba electrónica que la máxima presión la alcanzaba en función del número de revoluciones y por tanto, a bajas revoluciones no cumplía las últimas normativas. También se ha impuesto al inyector bomba, que si bien a altas revoluciones trabaja con presiones altas, a bajas revoluciones no cumple tampoco las últimas normativas.

3.1.1- Inyección con bomba en línea.

El sistema de inyección de combustible está constituido por una bomba de inyección de combustible, inyectores, un filtro de combustible, una bomba de alimentación o también llamada de cebado y un depósito de combustible.

El combustible que es aspirado del depósito por la bomba de cebado, es filtrado al pasar a través del filtro de combustible y decantada el agua, ya que es un gran enemigo para los sistemas de inyección. Finalmente el gasoil es suministrado a la bomba de inyección. El combustible suministrado y que alimenta la bomba de inyección es llevado a un estado de alta presión. Por los tubos de impulsión de acero, llega a los inyectores, y es inyectado en forma vaporizada en la cámara de combustión, en la que tiene lugar la combustión.

Parte del combustible que es suministrado al inyector lubrica la parte deslizante del inyector y, por el tubo de sobrante, vuelve al depósito de combustible. Para prevenir que el combustible que llega a la bomba de inyección sea sometido a una presión excesiva, se incorpora una válvula de descarga localizada en el filtro de combustible o bien en la bomba de inyección propiamente dicha. Si la presión de alimentación de la bomba de alimentación sobrepasa cierto valor especificado, la válvula de descarga se abre para que el exceso de combustible vuelva al depósito de combustible, mediante el tubo del sobrante.

La bomba está constituida por un mecanismo de compresión y de suministro, un mecanismo de control del volumen de inyección, así como un árbol de levas para accionar estos mecanismos. La función de la unidad de bomba es suministrar combustible comprimido a cada cilindro de acuerdo con el orden de inyección.

La bomba es arrastrada por la distribución y en el interior de la bomba existe un árbol de levas, sincronizado con el giro del motor donde gestiona cada elemento de compresión.

Los elementos de compresión son un pistón movido por el árbol de levas, que hace subir el pistón, y de un muelle que hace bajar a éste por su fuerza antagonista al movimiento del muelle. Este pistón, cuando está en la parte baja, tiene comunicación directa con la cámara de llenado de combustible a través de una lumbrera helicoidal. A medida que el pistón sube cierra la lumbrera y comienza la compresión del combustible. Como el combustible no es compresible por ser líquido, levanta la válvula anti-retorno y el impulso del gasoil sale de la bomba hacia el inyector. En función de la posición que tenga la lumbrera de alimentación tendrá más o menos combustible para la inyección. Ahora se verá, con más claridad la imagen inferior donde se ven las cinco posiciones de la inyección, siendo la primera la entrada del combustible al pistón, la segunda el principio de bombeo donde se cierra la lumbrera de admisión, la tercera es ya el bombeo en sí, siendo la cuarta el fin del bombeo, donde el pistón está en el PMS y, finalmente, el pistón baja en la cinco donde comienza el ciclo otra vez.

3.1.2 .- Inyección con bomba rotativa mecánica-hidráulica (I).

Hasta este momento hemos visto la bomba que más años se ha montado en el motor diésel. Estos eran motores diésel pesados y lentos, básicamente se utilizaban en maquinaria pesada y motores estacionarios como grupos electrógenos y bombas de trasvase de líquidos. Si bien, en la última fase de su utilización, también llegaron a montarse en Automóviles como Mercedes- Benz. Con la aparición de la bomba rotativa se revoluciona el motor diésel y en la década de los 80 aparecen ya motores más ligeros montados en los turismos.

Esta bomba tiene dos principales novedades, la primera es la dosificación a todos los inyectores por un mismo elemento de bombeo. Ésto hace que el motor no pueda tener, a pequeñas dosis, desequilibrios entre los cilindros. La segunda novedad y no menos importante, la aparición de un avance lineal respecto al número de revoluciones del motor. Esto hace que esta bomba permita llegar a los motores diésel hasta las 4.000 y 4.500 rpm.

Respecto a este tipo de bombas podemos encontrarnos con dos tipos de accionamiento del elemento de bombeo:

- Accionamiento radial

- Accionamiento axial.

El accionamiento radial está en bombas comercializadas bajo la marca Lucas hoy Delphi. El accionamiento axial corresponde a las bombas que se comercializan bajo la marca Bosch.

Veamos el funcionamiento de la bomba radial. Se compone de una bomba de aletas de grafito (carbón) que aspira el combustible del depósito y lo introduce en el interior de la cámara de bomba, controlado por una válvula de transferencia cuya misión es la siguiente:

- Crear presión de transferencia.

- controlar la presión de transferencia.

- permitir el cebado del circuito de dosificación si es necesario.

Una vez tenemos presión dentro de la bomba la mandamos a través del distribuidor hacia el llenado de los pistones, abriéndose éstos al máximo en función de la presión de transferencia que es al final el caudal a inyectar. Al pasar los pistones por el anillo de levas comprime los pistones, produciéndose la alta presión, que sale a través del distribuidor, hacia la tubería metálica que lleva hasta el inyector, produciéndose así la inyección.

A este tipo de bombas hay que incorporales el variador de avance. Este dispositivo realiza un giro sobre el anillo de levas en función de la presión de transferencia, que a su vez depende del número de revoluciones. Por tanto, a más rpm . tendremos más presión de transferencia y, a su vez, tendremos más avance, teniendo en cuenta que este tipo de avance es lineal, no atendiendo a los diferentes tipos de funcionamiento del motor en las diferentes circunstancias, como son las cargas, presión atmosférica, etc.

Por último, solo queda por describir, que el motor se para a través de una electroválvula de paro. Al cortar el contacto, la electroválvula se cierra y corta el paso del gasoil. Se queda sin presión de transferencia y no inyecta y por tanto el motor se para.

En el arranque de estos motores es indiferente la posición del pedal del acelerador, ya que arrancan siempre al máximo caudal posible.

3.1.2.1.- Inyección con bomba rotativa mecánica-hidráulica (II).

¿Cómo funciona una bomba axial? El funcionamiento de esta bomba consiste en una bomba de aletas que aspira el combustible del depósito y lo introduce en el interior de la cámara de la bomba. El émbolo realiza tantas carreras como cilindros tiene el motor. La bomba rotativa convencional dispone de una corredera de regulación que determina la carrera útil y dosifica el caudal de inyección. El comienzo de suministro está regulado a través de un anillo de rodillos. El caudal de inyección es dosificado por una palanca que va controlada por dos factores, el primero es el mando del acelerador gestionado por el conductor y el segundo por el avance centrífugo, que hace disminuir el combustible para que el motor no se embale, por ejemplo, en una cuesta abajo.

Esta bomba comercializada bajo la marca BOSCH tiene como novedad más importante la supresión del anillo de levas y de los pistones radiales. Sin embargo, dispone de una bomba de paletas que realiza la misma función que la anteriormente descrita, es decir, crear la presión de transferencia y alimentar el cabezal, pero en este caso, el pistón no es radial sino axial, o sea, de recorrido lateral.

El caudal de inyección está gestionado por el anillo que se ve en el pistón de la imagen. En función de la posición de la corredera inyecta más o menos caudal. Este pistón está girando a la mitad de vueltas que el cigüeñal. Cada carrera que realiza es una inyección, por tanto, está dispuesto su giro con un tren de rodillos que gira solidario a él. Éste va sufriendo las subidas y bajadas de anillo de levas que podemos ver en la imagen, por lo que tenemos la alimentación que realiza la bomba de paletas, la alimentación al pistón que controla el anillo y la inyección que realiza el anillo de levas. Pero debemos de tener en cuenta que en una cuesta abajo, el peso del propio vehículo acelera el motor. Si no cortamos el combustible, no encontraríamos que la presión de transferencia aumenta y cada vez tendría más caudal, que seguiría aumentando en consecuencia hasta que reventase el motor. Para ello se utiliza un dispositivo de avance centrífugo que al aumentar las revoluciones y no pisar el acelerador corta el caudal de inyección. Podemos encontrarnos que el motor va a 3.000 rpm y sin embargo, no lleva apenas caudal, siendo éste un dispositivo de protección del motor que también monta el anterior tipo de bomba.

El dispositivo de paro se realiza por una electroválvula al igual que el caso anterior.

Estas bombas montan un dispositivo de sobrealimentación, que sirve para aumentar el caudal cuando aumenta la presión del turbo. De esta manera podemos mantener una relación permanente y constante entre la cantidad de aire que entra en el motor y la cantidad de gasoil.

Por último estas bombas montan un dispositivo de arranque en frío, accionado eléctricamente, cuya misión es la de variar el avance (avanzar) para un mejor arranque en frío.

3.1.3.- Inyección con bomba rotativa semielectrónica (I).

Este tipo de bomba es una pasarela entre las bombas totalmente mecánicas y las bombas totalmente electrónicas, que veremos en el siguiente apartado. Las diferencias fundamentales son dos:

- Se blinda la electroválvula de paro, con el fin de no poder manipularla. Debemos de tener en cuenta, que hasta este momento, con un positivo de batería en la electroválvula de paro el motor arranca sin problemas y sin utilizar llave de contacto alguna. De esta forma se incorpora ya, la llave codificada y controlada por el calculador motor. Sin embargo, este dispositivo no tiene funcionalidad ninguna sobre el mejor o peor funcionamiento de la bomba, simplemente es utilizada para la parada del motor;

- El avance al encendido. Hasta ese momento solo se trabaja de manera centrífuga o hidráulica el avance del encendido. Aquí sí existe una mejora importante, al poder controlar el avance desde la cartografía del propio sistema de inyección. Para ello, se incorpora un nuevo elemento, un inyector con sensor de alzada de aguja. Este inyector le informa al calculador motor el momento exacto de la alzada de la aguja del inyector y por consiguiente, del momento de la inyección. De esta forma puede comprobar y corregir de una manera muy eficaz el avance del encendido, dando mejores prestaciones al motor y menores consumos.

El funcionamiento de esta bomba es muy similar a las anteriores, pero veamos cómo funciona la llave codificada. El primer paso es blindar la electroválvula de paro, es decir, no tener acceso a ella por medio de un soporte metálico. Como veíamos en el apartado anterior, para arrancar el motor es necesario excitar la electroválvula con un 15 (positivo de contacto), para que el gasoil pueda fluir hacia el interior de la bomba. Con la gran demanda de los vehículos diésel al final de la década de los 80 y principios de los 90, las marcas se ven obligadas a crear un dispositivo para impedir el arranque del motor sin llave de contacto. Para ello se utiliza el siguiente procedimiento: cuando metemos la llave de contacto, iniciamos el proceso. La llave tiene un generador de códigos llamado transpondedor, que no lleva pilas, por tanto, es siempre útil (las pilas de la llave son para el mando a distancia de apertura y cierre de puertas). Éste genera en la antena integrada un código que lo ratifica o descarta el calculador de códigos o calculador antiarranque. Si lo descarta, la electroválvula de paro no se acciona y por tanto, el motor no arranca. La luz del cuadro se enciende indicado un mal codificado de la llave de arranque. En este apartado nos podemos encontrar dos tipos:

- Un código fijo, es decir siempre el mismo.

- Un código variable. Cada vez que introducimos la llave genera un código nuevo, que a través de una fórmula matemática (algoritmo) se ratifica o no. Si lo ratifica, acciona la electroválvula de paro y el vehículo arranca. Para codificar la llave es necesario tener un código que nos facilita el fabricante al adquirir el vehículo, o tener una llave maestra que también suministra el fabricante y que tiene siempre el código activo. De esta manera, con el útil de diagnóstico, podemos codificar la llave (ponerle una clave). Si no disponemos de alguna de las dos cosas, no es posible la codificación y por tanto, no es posible el arranque del vehículo.

3.1.3.1.- Inyección con bomba rotativa semielectrónica (II).

Respecto al avance de la inyección, nos encontramos un nuevo elemento que sirve para la información de la inyección. Este es el inyector con alzada de aguja.

Este inyector tiene como misión informar al calculador motor del momento justo donde comienza la inyección. Este inyector es un inyector convencional en su funcionamiento, salvo que se le ha colocado este sensor en la parte superior.

El proceso de funcionamiento es el siguiente: cuando la aguja sube por el aumento de la presión, un eje pasa a través de una bobina y ésta genera un impulso que es recibido por el calculador motor. De esta manera el calculador motor sabe con precisión el momento de la inyección y a su vez lo compara con la cartografía que tiene memorizada. Para un número de revoluciones, se corresponde a un avance concreto. Si este no coincide, corrige en la siguiente combustión, teniendo así una exactitud en el avance que le corresponde en todo momento al motor.

3.1.4.- Inyección con bomba rotativa electrónica (I).

¿Has oído hablar de las bombas VP29/30 y VP 44?

Son la última generación de bombas que se han montado en los turismos. A partir de aquí se han montado otros dispositivos arrastrados igualmente por la distribución o accionados por el árbol de levas.

¿Qué novedades tiene esta bomba?

Hasta ahora hemos visto las bombas del tipo todo mecánico y del tipo semi-electrónico. En estas bombas todo es electrónico en su gestión, sin embargo, no lo es en la generación de la presión que puede ser igual que las Bosch VE o Lucas. Su funcionamiento está basado en la gestión del calculador motor en base a la información que recoge de los diferentes sensores. haciendo la gestión del funcionamiento de los actuadores. Su diagrama de funcionamiento es el siguiente:

3.1.4.1.- Inyección con bomba rotativa electrónica(II).

Con los datos recogidos por los sensores que le llevan la información, el calculador motor adapta al máximo su mapa de funcionamiento o cartografía. Para una posición del pedal del acelerador con una carga de presión de turbo, un número de rpm., una temperatura del gasoil, una temperatura del aire y una temperatura del motor, el dosificador inyecta una cantidad de gasoil para un avance al encendido concreto. Debemos tener en cuenta que estas bombas revolucionaron al final de los 90 los motores diésel, dando unas prestaciones y un consumo nunca vistos.

También disminuyó la rumorosidad de los motores montados con estas bombas. Lo más importante, fue la dosificación de combustible exacta, respecto a las bombas que se habían montado hasta el momento. Para ello, la gestión de la presión de transferencia, es decir, la presión que alimenta el elemento de bombeo de alta presión se realiza a través de electroválvulas controladas por el calculador motor o por un calculador que puede llevar la propia bomba inyectora, en función del tipo de bomba.

Estas bombas incorporan una novedad muy importante, cuando se levanta el pedal del acelerador a más de 40 Km/h el dosificador corta la inyección por completo, evitando un gasto de gasoil innecesario. Si en una ruta de 100 Km., analizamos las veces que el vehículo circula sin pisar el pedal del acelerador, nos daremos cuenta los momentos que se aprovechan donde no se consume combustible ninguno. Esto arroja un resultado que para un mismo motor y un mismo vehículo una bomba, u otra, hace variar el consumo en torno a los dos litros cada 100 kilómetros.

3.1.5.- Inyección con inyector bomba (I).

Conoces alguna marca de vehículos que monte el inyector bomba?

Debido a que cada vez son mayores las exigencias planteadas a los motores diésel en lo que respecta a consumo de combustible, emisiones de escape y de sonoridad, el grupo Volkswagen ha estado montado durante mucho tiempo este sistema, hasta llegar a cumplir la norma Euro V.

La premisa inicial para cumplir con estas exigencias reside en una buena preparación de la pulverización del gasoil. A esos efectos, los motores necesitan sistemas de inyección de altas prestaciones en toda la gama de revoluciones, que puedan generar altas presiones de inyección. Consiguiendo una pulverización extremadamente fina del combustible. Controlando a la vez la debida exactitud en el comienzo de la inyección y la cantidad inyectada.

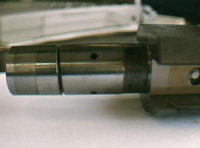

Este sistema se compone básicamente de los elementos que se ven en la imagen, un inyector y una bomba alojada en el mismo espacio. Con ello se elimina la bomba inyectora y las tuberías. Pero a la vez se elimina la rumorosidad de la bomba inyectora, por tanto, además es un motor mucho más silencioso.

El funcionamiento de este sistema es diferente a los hasta ahora vistos. Comenzamos en el depósito combustible, desde donde el combustible pasa al filtro de combustible en la línea que hasta ahora conocemos. Del filtro de combustible como primera novedad, nos encontramos una válvula de retención, con la finalidad de no descargarse el circuito de combustible cuando el vehículo está parado. Pasamos a la bomba transfer, que es impulsada por el árbol de levas y solidaria a la bomba de vacío, por lo que a esta bomba se le llama bomba Tándem. Esta bomba succiona el gasoil del depósito y nos lo envía al tubo distribuidor, donde alimentará a los inyectores. Los inyectores están compuestos por una parte de elemento de bombeo, otra parte de inyector, y una última parte, la electroválvula de gestión controlada por el calculador motor.

Pues bien, cuando el combustible llega al inyector, éste llena un cilindro que es comprimido por la carrera de un pistón, que está accionado por la leva del árbol de levas. Cuando aumenta la presión dentro del inyector, se realiza una pequeña preinyección. Antes de la inyección principal se inyecta una pequeña cantidad de gasoil dentro del cilindro, consiguiendo con la combustión de esta pequeña cantidad de combustible, aumentar la presión y la temperatura en la cámara de combustión. Esto crea las condiciones necesarias para conseguir una ignición rápida para la cantidad dosificada, reduciéndose así el retraso de la combustión y disminuir de manera eficaz la rumorosidad del motor.

Si quieres saber cómo funciona el sistema de inyector bomba, no dejes de ver el siguiente vídeo.

3.1.5.1.- Inyección con inyector bomba (II).

A este sistema hay que incorporarle algún dispositivo más. El gasoil, que fluye dentro de la culata del motor y que sale por la electroválvula una vez comprimido, ha sido sometido a una subida importante de temperatura. Antes de su regreso al depósito es necesario enfriarlo. Para enfriarlo se dispone de un circuito adicional de refrigeración compuesto por un sensor de temperatura y un refrigerador con base del refrigerante motor, para no sobrepasar la temperatura de funcionamiento óptima del combustible. En los vehículos más modernos se ha sustituido este dispositivo por un simple radiador que se refrigera con el paso del aire del movimiento del vehículo.

Recuerda:

- FASE 1: En esta fase de funcionamiento entra gasoil en el inyector debido a que este se encuentra en presión al pasar por la bomba tándem.

- FASE 2: En esta fase el árbol de levas empuja al inyector bomba y aumenta la presión del gasoil. En este momento, la electroválvula se encuentra desactivada, por lo que todo el gasoil vuelve al retorno y por tanto, no aumenta la presión.

- FASE 3: En esta fase del funcionamiento la unidad mando es excitada por la corriente por lo que la cierra la electroválvula. El gasoil esta siendo comprimido por el árbol de levas, aumenta la presión y se inicia la inyección a alta presión.

- FASE 4: Cuando la unidad de mando quiere dejar de inyectar, directamente deja de mandar corriente a la electroválvula del inyector, con lo que el gasoil vuelve al retorno y la presión baja rápidamente.

Si quieres saber cómo es la inyección principal de un inyector bomba, no dejes de ver el siguiente vídeo.

3.1.6.- Inyección con common rail (I).

Éste es el último de los sistemas de inyección que vamos a estudiar, es el sistema que se monta en la actualidad en las diferentes marcas de vehículos y el único que, de momento, es capaz de cumplir las normas antipolución actuales y venideras, teniendo aún margen de mejora para las que vendrán, como la norma Euro VI que será de aplicación en septiembre de 2014.

La concepción del sistema de inyección directa HDI permite modificar los 3 parámetros siguientes:

- Presión de inyección. La presión es independiente del número de revoluciones del motor.

- Caudal de carburante inyectado. Actuando sobre el tiempo de apertura de los inyectores.

- Inicio de la inyección. Variando el avance de la inyección.

El funcionamiento de este sistema es el siguiente: en el depósito de combustible lleva alojada la bomba de alimentación eléctrica, junto a ella va montado el aforador del depósito de combustible. Su misión es, escuetamente, bombear gasoil desde el depósito hasta la bomba de alta presión, pasando por el filtro de combustible, que tiene un micraje superior a los antiguos filtros de combustible, ya que se podrían obstruir los agujeros del inyector. Una vez pasado el filtro de combustible el gasoil llega a la bomba de alta presión. Ésta es la encargada de elevar la presión desde los 2 Kg/cm² que recibe de la bomba eléctrica hasta los 1.600 Kg/cm². Esta bomba lleva un regulador de presión, gestionado por el calculador, el cual gestiona de una manera precisa la presión en la rampa de inyectores.

Estas bombas suelen ser de tres pistones axiales, aunque se montan de dos pistones. Los pistones están lubricados por el propio combustible. Así mismo, la lubricación está asegurada desde el momento que los primeros 0,5 Kg/cm² que alimentan la bomba de alta presión son para la lubricación de la bomba de alta, a través de una válvula de presión. Los elementos de bombeo, es decir, los pistones, llevan dos válvulas: una de admisión y otra de escape, constituidas por unas láminas metálicas y un muelle. El funcionamiento es el mismo de cualquier bomba de presión. Cuando el pistón baja por la succión vence la fuerza del muelle y entra el combustible en la bomba. Cuando el pistón sube abre la válvula de escape, venciendo la fuerza del muelle y cerrando la de admisión la misma presión que se genera, terminando por salir a alta presión.

3.1.6.1.- Inyección con common rail (II).

El combustible va a un alojamiento común para los tres pistones. Este alojamiento común se llama raíl, de ahí viene el nombre del sistema de inyección que tiene una rampa o raíl común para todos los inyectores. En este alojamiento se encuentra el regulador de presión tarado por un muelle a 200 Kg/cm², y gestionado eléctricamente. Cuando la presión necesaria en la rampa es inferior a la existente, el regulador cierra el paso de combustible para que suba la presión rápidamente. Cuando en la rampa la presión no es necesaria se abre el regulador de presión y la presión decrece rápidamente.

Estas bombas, llevan un mecanismo, para cuando no es necesaria una muy alta presión, se desactive uno de los tres pistones que generan la alta presión. El dispositivo es simple, se pisa la válvula de admisión a través de un pequeño actuador (electroimán) gestionado por el calculador, restándole carga innecesaria al motor térmico. Es decir, es absurdo comprimir el combustible para que después el regulador lo lleve al sobrante por no ser necesario.

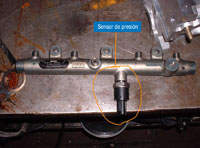

Una vez el combustible a presión va a la rampa de inyectores. Un elemento común para todos los inyectores donde va alojado el sensor de presión. Este es el encargado de informar en todo momento la presión existente en la misma. De esta manera el calculador sabe la presión que existe y toma las medidas correctoras necesarias para corregir a través del regulador de presión o bien desactivando el tercer pistón.

Ahora el gasoil que está en la rampa se dirige al inyector. Estos inyectores son en realidad electroinyectores, es decir: la guja del inyector abre cuando es excitada su bobina con una tensión, en este caso de unos 80 V. Este apartado lo veremos con detalle más adelante.

Este sistema fue el primer sistema. A partir de ahí se han modificado, tres elementos para un mayor rendimiento.

- La bomba de alimentación del depósito se ha eliminado. Los sistemas más modernos no montan ya bomba de alimentación eléctrica, ya que se ha dotado a la bomba de alta presión de una bomba de alimentación, en este caso de succión, al igual que se montaba en las bomba inyectoras vistas anteriormente. Esta bomba es capaz de traer el gasoil desde el depósito de combustible.

- En la bomba de alta presión se han modificado los reguladores. El principio básico de generar mucha presión y eliminar la que me sobra, es un gasto de potencia que disminuye el rendimiento del motor. Ahora, la filosofía es comprimir lo que necesito, por tanto, lo que se monta ahora es un regulador de caudal, controlado por el calculador que comprime la cantidad de combustible que necesita para generar la presión y caudal necesarios.

- Aunque este apartado lo veremos más adelante, la filosofía es poder regular mejor la cantidad de gasoil, y así contaminar menos. Para poder cumplir las nuevas normas antipolución se están montado inyectores piezoeléctricos y no electromagnéticos, ya que estos inyectores, tienen más capacidad a la hora de dosificar la cantidad de combustible.

3.2.- Inyectores.

La estructura y el comportamiento del combustible una vez introducido por el inyector en la cámara de combustión, sea ésta de inyección directa o indirecta, están fuertemente influenciados tanto por las condiciones ambientales existentes como por el sistema que introduce el combustible. Cuando hablamos de condiciones ambientales, queremos decir:

- La temperatura: una temperatura baja dificulta o imposibilita el arranque,

- La presión existente: una baja presión (falta de compresión del motor) imposibilita el arranque,

- La geometría de la cámara. La cámara influye de manera directa en el rendimiento del motor.

Cuando hablamos del sistema, queremos decir:

- La presión del sistema. Hay mucha diferencia entre una bomba rotativa y un common rail.

- El número de orificios y configuración de los orificios. Se descompone más el combustible en la cámara,

- El diámetro de los orificios. A menor diámetro y mayor presión la pulverización es más perfecta,

- Geometría del diámetro. Pueden ser cónica, cilíndrica y contracónica.

Debemos de tener en cuenta la cantidad de parámetros que se computan en el proceso de inyección diésel. La auténtica revolución de los motores diésel se produce cuando se puede controlar, de una manera precisa y eficaz, la modificación y regulación en todos los regímenes de revoluciones del motor los siguientes parámetros:

- El inicio de la inyección para que se produzca en el momento más oportuno

- La duración de la inyección

- La cantidad inyectada

- La presión de inyección

- La cantidad de inyecciones en un mismo tiempo de combustión.

Esto no hubiese sido posible sin la aparición de los inyectores con mando electromagnético o piezoeléctrico.

3.2.1.- Introducción a los inyectores.

¿Qué misión deben tener los inyectores?

Los inyectores tienen como misión introducir el combustible dentro del cilindro. Atomizar el combustible, es decir, pulverizar lo más finamente posible el gasoil, con el fin de generar gotas lo más pequeñas posible, para poder tener el mayor contacto posible con la superficie del aire, consiguiendo que el gasoil se evapore más rápido. Pero veamos los diferentes tipos de inyectores:

- Inyectores mecánicos

- Inyectores con mando eléctrico

Los inyectores mecánicos son aquellos que inyectan por diferencia de presiones, sin ninguna intervención, ni mecánica ni eléctrica. Éstos son los inyectores que se han montado desde un principio, hasta que se impuso el inyector-bomba y el Common Rail. Estos inyectores, generan una atomización incompatible con las normas antipolución existentes en la actualidad. La correlación entre inyector y sistema de inyección generan una correlación que hoy impide el uso de este tipo de inyección y, por tanto, el uso de estos inyectores.

En los inyectores con mando eléctrico, sin embargo, debemos hacer una separación entre los montados por los sistemas de Inyector-bomba y los sistemas Common Rail. Para los primeros, también se han dejado de montar con la entrada de las normas antipolución EURO V. Para los segundos, existen dos versiones:

- Inyectores electromagnéticos.

- Inyectores piezoeléctricos.

Veremos a lo largo de las siguientes páginas el funcionamiento de cada uno de ellos.

3.2.2.- Inyectores con bomba en línea, rotativa mecánica, semi-electrónica y electrónica.

Como hemos comentado antes brevemente, estos inyectores trabajan su apertura y por consiguiente, su inyección, por la elevación de la presión de trabajo de la bomba inyectora. No existe ninguna intervención eléctrica o electrónica en su funcionamiento: van montados en la culata o bien roscados o sujetos con una brida atornillada a la misma. Llevan conectadas dos tuberías una de alta presión, que es la alimentación de la bomba y otra con un manguito de goma que es el sobrante del inyector.

El funcionamiento de los inyectores de este tipo es el siguiente: el gasoil entra en el inyector por una tubería roscada y pasa a la tobera y de esta a la aguja. Cuando la presión reinante es inferior a la fuerza del muelle antagonista el inyector no libera gasoil y está completamente estanco hacia la cámara de combustión. En el momento que la bomba inyecta, por el principio de Pascal, se produce un brusco aumento de la presión en la aguja del inyector. Ese aumento es superior a la fuerza del muelle y abre la aguja del inyector saliendo pulverizado por los orificios de la tobera hacia la cámara de combustión. Por tanto, estamos frente a un proceso de equilibrio de fuerzas. Cuando el muelle ejerce más presión que el gasoil el inyector cierra. Cuando el equilibrio se rompe a favor del gasoil, es decir, cuando el gasoil impone más fuerza que el muelle el inyector abre la aguja y sale el gasoil. La fuerza del muelle es regulable o bien con arandelas o con rosca. Para que un inyector funcionase correctamente, era necesario regularlo a la presión que el fabricante del motor estima que era correcta. Nos podemos encontrar un mismo tipo de inyector montado en diferentes motores y regulado para presiones diferentes.

Para este tipo de inyectores sus dos peores enemigos son:

- Aire en las tuberías. La existencia de aire en las tuberías suponía un problema, ya que la generación de presión era realizada por la bomba, inyectando en una de cada dos vueltas de motor. Por tanto, era necesario muchas vueltas de motor hasta comprimir el aire y que fuese posible la inyección. Esto provocaba un procedimiento de trabajo denominado purga. Consistía en aflojar las tuberías hasta que el gasoil fluye sin aire, a partir de ahí se aprietan las tuberías.

- Agua en el circuito. Aunque éste sigue siendo un problema para todos los inyectores, incluidos los actuales. El problema se produce cuando existe una minúscula cantidad de agua y roza la aguja o la tobera provocando óxido y por tanto, ataca el acero que llevan estos dos elementos de mucho ajuste. Con la cantidad de veces que se mueve la aguja dentro de la tobera, provoca un desprendimiento de material y éste a su vez provoca el agarrotamiento de la aguja, dentro de la tobera. Pero esto ocurre no solo en la tobera sino en cualquier elemento del sistema de bombeo. No tinene ningún tipo de reaparición y sólo cabe la sustitución del elemento o elementos afectados.

3.2.3.- Inyectores en el inyector bomba.

El funcionamiento de este inyector es muy similar al que hemos visto anteriormente, ya que la que hace levantar la aguja es la presión. En este inyector diferenciamos tres partes:

- Generación de presión.

- Electroválvula.

- Inyector.

La parte del inyector es igual que la que hemos visto anteriormente. La presión le llega a la tobera y cuando ésta, sube por encima del umbral de presión del muelle abre la aguja y sale el gasoil. Este sistema alcanza presiones de hasta 2.000 Kg/cm². Sin embargo, el inyector sigue funcionando de la misma manera que funcionan los de la bomba inyectora, salvo que la presión con la que sale es mucho mayor. Esta situación crea que la tobera tenga los taladros muy finos (± 100 µm) y varios taladros.

Ëstos inyectores tienen un sistema de seguridad en el caso de que la electroválvula se quede inutilizada:

- La electroválvula queda abierta: evidentemente en este caso el gasoil fluye por el interior del inyector, sin embargo, al no poder cerrar la electroválvula no existe presión suficiente para poder levantar la aguja del inyector y por tanto, ese inyector queda inutilizado, en cuyo caso, el motor no sufre ningún daño.

- La electroválvula queda cerrada: en este caso, evidentemente el gasoil no fluye por el inyector y por tanto no existe presión para poder inyectar.

En los dos casos el diseño del sistema protege el motor y, en consecuencia, ese inyector queda inutilizado. Si un inyector inyecta de manera descontrolada a 2.000 Kg/cm² fundiría de manera inmediata la cabeza del pistón inutilizando el motor y generando una muy costosa reparación del mismo.

Estos inyectores son los únicos que tienen un reglaje mecánico en el proceso de desmontaje y montaje en el motor, como veremos más adelante. La imagen muestra el tornillo de regulación del inyector para el proceso de regulación, siendo este muy importante, ya que una deficiente regulación provoca desde un funcionamiento mermado en potencia, (es decir, la cantidad y presión son insuficientes para el correcto funcionamiento del motor), hasta llegar a la rotura del motor, ya que se puede producir que el inyector impacte directamente en la cabeza del pistón. Esto, evidentemente, provocaría la inutilización del motor y una muy costosa reparación como veíamos en el caso anterior.

3.2.4.- Inyectores en los sistemas Common rail (I).

Los inyectores de los sistemas Common Rail, tienen que ser muy eficaces en cuanto al tiempo de apertura y cierre. Hoy tenemos sistemas Common Rail que abren y cierran el inyector en el tiempo de combustión hasta cinco veces. Es decir: una preinyección, tres inyecciones principales y una post-inyección.

Lógicamente el objetivo es aumentar la presión del cilindro y a su vez la temperatura. La consecuencia inmediata es menos ruido en el motor en el momento de la combustión. Tenemos dos tipos de apertura de inyectores: unos electromagnéticos y otros piezoeléctricos. Hemos de darnos cuenta, que la apertura de ambos es eléctrica y los electromagnéticos son más lentos que los piezoeléctricos.

Inyectores electromagnéticos:

Este sistema funciona tal y como se ve en las imágenes. El inyector lo componen tres grandes elementos la bobina que ejerce de electroimán, el mecanismo de acción, y la tobera. En el momento del inyector cerrado existe un equilibrio de fuerzas entre la parte superior de la tobera y la parte inferior de la tobera. Es decir, la presión que viene de la bomba de alta presión se deriva hacia dos lugares la parte superior que ejerce una presión hacia abajo y la parte inferior que ejerce una presión hacia arriba. Por tanto, este equilibrio de fuerza hace que el inyector permanezca cerrado.

Cuando accionamos el inyector, al entrar la corriente en la bobina, genera un campo magnético que hace subir el elemento que a su vez levanta la bola. Esta hace que pase el gasoil hacia la parte superior, desequilibrando las fuerzas. Este desequilibrio hace que la parte inferior ejerza más fuerza que la parte superior y por tanto, la tobera se levanta produciéndose así, la inyección, basado en un equilibrio de fuerzas y solo la electroválvula es capaz de romper ese equilibrio. Cuando la electroválvula cierra, se vuelven a igualar las fuerzas y, por tanto, el inyector cierra de manera rápida y precisa.

3.2.4.1.- Inyectores en los sistemas Common rail (II).

En el apartado anterior hablamos de los inyectores electromagnéticos. En este apartado le toca el turno a los piezoeléctricos.

Inyectores piezoeléctricos:

Este sistema de inyectores son de última generación. Su principio se basa en la deformación de un elemento piezoeléctrico al introducirle una tensión. Vemos cómo funciona:

Al aplicar una tensión sobre las placas del dispositivo piezoeléctrico, éste se contrae, dado que el cuarzo que está actuado como dieléctrico tiene esta particular propiedad. La distancia entre las placas disminuye, por tanto, al disminuir la distancia de la zona de compresión o dilatación tenemos el mismo sistema que veíamos anteriormente en el sistema electromagnético. Ésto genera una manera de poder abrir un inyector, de igual manera que el sistema electromagnético, desequilibrando las fuerzas. En el anteriormente visto, es necesario una bobina ejerciendo de electroimán, pudiendo así abrir la válvula que produce el desequilibrio las presiones y, justamente, poder inyectar. Pues bien, este inyector en lugar de utilizar un electroimán utiliza este mecanismo piezoeléctrico para realizar la misma función. Este sistema es más rápido en la acción que el electromagnético. Ello implica más tiempo de margen para poder inyectar más cantidad o la misma cantidad pero en varias veces, siendo la razón fundamental por la que todos los fabricantes están optando por este tipo de inyectores.

Te propongo que visites el siguiente enlace par poder profundizar en el funcionamiento del sistema piezoeléctrico. Encontraras una explicación del funcionamiento de las propiedades del cuarzo.

| Sistema de inyección | Relación. | Inyector. |

|---|---|---|

| Bomba rotativa. | 1. Inyector con alzada de aguja. | |

| Common rail. | 2. Inyector común. | |

| Bomba rotativa electrónica. | 3. Inyector electromagnético o piezoeléctrico. | |

| Inyector-bomba. | 4. Inyector-bomba. |

4.- Calculadores, sensores y actuadores del sistema.

Lorenzo y María cuando miran un motor se preguntan sobre la evolución de los sistemas de control motor en los últimos años. Lorenzo le pregunta a María si conoce los sensores que se ven en un motor norma. María le responde que si.

─ Ten en cuenta, Lorenzo, que los sensores son casi siempre los mismos independientemente del sistema o motor que los monte. La evolución está en la gestión y la incorporación de más cantidad de sensores. No en la forma de los sensores.

Para tener una idea general de esa evoución debemos saber que los sistemas modernos se basan en el trasvase de información que los sensores pasan al calculador y éste, a su vez, ordena a los actuadores ejecutar el mandato que corresponde.

Pero veamos detenidamente el funcionamiento del sistema. Tenemos un sensor de temperatura, colocado en un lugar del motor donde nos informa de la temperatura del líquido refrigerante del motor en todo momento. Cuando digo, en todo momento, me refiero mientras el sistema está en funcionamiento, es decir, a contacto puesto o motor funcionando. Aunque hay que tener en cuenta que hay sistemas que funcionan también con el contacto quitado y el vehículo cerrado. Pero sigamos. ¿Este sensor de qué informa? Informa de la temperatura que tiene el motor en ºC. y nos podemos preguntar, ¿para qué utiliza esa información? Pues bien, esta información la utiliza para:

- El arranque en frío.

- Dosificar el combustible.

- Accionar los electroventiladores.

- Evitar el calentamiento excesivo.

- Indicar la temperatura en el cuadro de abordo.

- Prohibir el accionamiento del aire acondicionado en caso de alta temperatura del motor.

Pero esta información está siempre gestionada por el calculador motor. El sistema está interconectado por cables y conexiones que llevan la información desde el sensor hasta el calculador motor. Una vez gestionada la información a través de cable el calculador ejecuta el mandato a los actuadores, por ejemplo que arranque los electroventiladores por que la temperatura del motor está excesivamente alta.

Hace ya bastantes años y ante el aumento de cablería y conectores se adoptó la incorporación de las redes Multiplexadas. El aumento de los cables y las conexiones, multiplican por mucho el riesgo de averías y la difícil localización de las mismas. Solo dos cables llevan toda la información de los sensores y actuadores a través de la red. Ésta conecta a todos los calculadores del vehículo. De esta manera con un solo sensor de temperatura tienen información todos los calculadores del vehículo. En muchos casos la información no es importante para los calculadores y directamente no la utilizan. Sin embargo, la información pasa por la red multiplexada y los calculadores que la necesitan sí la utilizan, ejecutando mandatos a sus actuadores. Pongamos un ejemplo muy gráfico. Cuando circulas por la carretera el detector de lluvia, colocado en el parabrisas, nada tiene que ver con el sistema de frenos. Sin embargo, cuando llueve, el sistema de frenos sí utiliza la información para poder aproximar las pastilla al disco de freno para ser más eficaz y preciso en caso de tener que frenar. Esto son las redes multiplexadas en los vehículos modernos.

Explicación del funcionamiento de una red multiplexada y de sus características más importantes.

4.1.- Sensores en los sistemas auxiliares del motor diésel (I).

Una vez que hemos visto para qué sirven los sensores, veamos qué tipos de sensores tenemos:

- Sensores de temperatura

- Potenciómetros

- Sensores inductivos

- Sensores efecto Hall

- Sensores piezoeléctricos

- Sensores magnetoresistivos

- Sensores piezoresistivos

- Medidores de caudal

- Sensores capacitivos.

Ahora uno a uno, con más detalle.

Sensores de temperatura: se suelen usar resistencias variables de dos tipos:

-

NTC (Coeficiente de Temperatura Negativo ). A mayor temperatura menor resistencia.

-

PTC (Coeficiente de Temperatura Positivo ). A mayor temperatura mayor resistencia.

Suelen tener una , dos o tres vías, es decir, conexión para uno, dos o tres cables de conexión.

El sensor de la imagen solo tiene una vía. Estos sensores suelen ir roscados al elemento del que se pretende saber la temperatura. En este caso a la culata del motor o la salida del termostato.

La manera de comprobarlo es sencilla. Con un polímetro colocamos una punta a la vía y la otra al chasis de soporte. A medida que la temperatura tenga variación, la resistencia variará en función de si es NTC o PTC. Siendo los valores de referencia los que el fabricante ponga en su construcción.

Potenciómetros o resistencias variables: aplicación como sensores de posición, ya sea de recorrido como el pedal del acelerador, o de posición angular, como el eje de la mariposa de gases. Se componen de una parte fija, con una pista metálica o de grafito con valor óhmico fijo donde introducimos la tensión, y una parte móvil que se desplaza sobre la pista metálica y que tomamos como salida del captador. Al variar esta última, varía el valor de resistencia.

Para el potenciómetro de doble pista, el captador transmite continuamente dos señales de tensión.

El captador suele ir alimentado a 5 voltios, con lo que de una pista obtendremos una tensión entre 0,5 V y 4 V (pié levantado – pié a fondo), y de la otra una señal entre 0,3 y 2 V aproximadamente. (Medidas a modo orientativo).

También el aforador de combustible funciona como potenciómetro.En este caso la parte móvil del potenciómetro la compone un flotador que se desplazará según el nivel de carburante existente en el depósito. Variando el nivel de combustible el valor de la tensión varía al pasar por la resistencia variable indicándonos la posición exacta y, por tanto, el combustible que tenemos.

-

Sensores inductivos: aplicación como evaluación de partes giratorias, como pueden ser un volante motor (cigüeñal) o un árbol de levas. Es siempre un captador de 2 vías, formado por un imán permanente que crea un flujo magnético en el entrehierro. Ese flujo será variable en función del movimiento de la corona ferromagnética. La señal de salida es una señal alterna de frecuencia y amplitud variables en función de la velocidad de giro de de la corona. Valores de referencia aproximados pueden ser:

- Resistencia: 300 a 400 Ω.

- Entrehierro: 1 mm ± 0,5 (no regulable en la mayoría de los casos).

- Corona: de 60-2 = 58 dientes (un diente corresponde a 6° de giro del cigüeñal). Los dientes que faltan indican el PMS del cilindro número uno.

4.1.1.- Sensores en los sistemas auxiliares del motor diésel (II).

Continuamos la lista que habíamos iniciado en el apartado anterior.

- Sensores de efecto Hall: al igual que el anterior tipo de sensores, sirven para la evaluación de partes giratorias. Sin embargo, en este caso la señal es cuadrada pura y no de flujo variable como el anteriormente descrito, constituido por un imán permanente que crea un flujo magnético en el entrehierro. Este flujo será interrumpido, o no, en función de la posición de la rueda ferromagnética, como se ve en la imagen. Un circuito integrado Hall genera una señal pulsatoria de frecuencia variable en función de la velocidad de giro y de amplitud fija. Se utilizan en la actualidad para la referencia del árbol de levas, para el sensor de velocidad de la caja de cambios y también para el distribuidor de encendido.

- Sensores piezoeléctricos: un material piezoeléctrico es aquel que sufre una deformación cuando se le aplica una determinada tensión o al revés, produce una señal de tensión cuando se le deforma. Tiene aplicación en captadores de picado y captadores de aceleración, también se utilizan como medidores de presión o depresión como las sondas de presión absoluta.

- Captador de alta presión del carburante: el captador suministra una tensión proporcional a la presión del carburante en la rampa de inyección alta presión.

Vías o terminales del conector a modo de ejemplo:

- vía 1: información de la presión, siendo su rango de medida de 0 a 5 V.

- vía 2: masa.

- vía 3: alimentación +5 V.

A modo de ejemplo podemos decir que:

- Tensión suministrada para una presión de 300 bares, aproximadamente 1,2 V.

- Tensión suministrada para una presión de 900 bares, aproximadamente 2,5 V.

- Sensores magnetorresistivos: una corona multipolar se desplaza delante del captador. La resistencia varía con arreglo al campo magnético.

Ventajas del captador magnetorresistivo:

- No es necesario el reglaje del entrehierro o distancia entre el sensor y la placa. En este caso no es importante la distancia

- Amplitud independiente de la velocidad

- Inmunidad a los parásitos. Es decir, lo cables cercanos no le producen interferencias.

- Sensores piezoresistivos: el material piezorresistivo es aquel que varía su resistencia en función de la presión a que se le someta. Los conectores suelen tener las siguientes vías o terminales a modo de ejemplo:

- vía 1: +5 V.

- vía 2: masa.

- vía 3: señal.

Estos sensores suelen llevar tres terminales en el conector.

4.1.2.- Sensores en los sistemas auxiliares del motor diésel (III).

Como la lista era larga, dedicamos este apartado a completar la lista de los sensores en los sistemas auxiliares del motor diésel, que venimos desarrollando desde los dos apartados anteriores.

- Medidores de caudal: el caudalímetro de aire mide el caudal de aire recibido por el motor en la admisión. El calculador de inyección suministra la tensión necesaria a la resistencia de calentamiento para mantener la placa metálica a una temperatura fija. El aire, pasando por el caudalímetro, enfría la placa metálica. La resistencia de medida (NTC) varía. El calculador aumenta la corriente de alimentación a la resistencia para mantener la temperatura fija. Ese aumento de corriente determina el caudal de aire que atraviesa el caudalímetro y, por tanto, sabe en todo momento la cantidad de aire que absorbe el motor.

Vías o terminales del conector a modo de ejemplo:

- Vía 1: información de la temperatura del aire.

- Vía 2: masa para el caudalímetro.

- Vía 3: esta vía o terminal no es utilizada en la mayoría de los vehículos.

- Vía 4: alimentación para el caudalímetro (5 voltios).

- Vía 5: información del caudal de aire.

- Vía 6: suele estar sin uso.

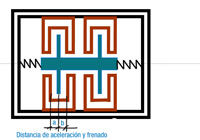

- Sensores capacitivos: un conjunto masa y muelle es sometido a la aceleración o deceleración. Este conjunto forma condensadores.

La capacidad varía en función del desplazamiento, respecto a la aceleración o deceleración. El captador trata la información y transmite una señal al calculador El circuito capacitivo es alimentado por una tensión alterna. La variación de capacidad hace variar la señal eléctrica. La electrónica convierte esta variación en señal y la transmite al calculador.

4.2.- Actuadores en los sistemas auxiliares del motor diésel (I).

Los actuadores en los sistemas auxiliares del motor Diésel son los encargados de ejecutar el mandato del calculador motor en base a las informaciones recibidas por los sensores antes descritos. Los actuadores son:

- Bomba de alimentación eléctrica en el depósito de combustible.

- Regulador de presión de la bomba de alta (sistema Bosch).

- Desconexión del tercer pistón (sistema Bosch).

- Los inyectores.

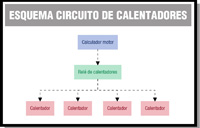

- Calentadores, que veremos al final de este tema.

- La electroválvulas EGR o turbo, las EGR eléctricas (recirculación de los gases de escape) que veremos en el tema de sistemas de anticontaminación.

- Relé principal.

- Luces testigo del cuadro.

Veamos qué utilidad tienen los actuadores:

- Bomba de alimentación eléctrica: los primeros sistemas de inyección Common Rail para la alimentación de la bomba de alta, se recurría a una bomba eléctrica, alojada en el depósito. La función de esta bomba es alimentar de combustible a una presión de alrededor de 3 Kg/cm² la bomba de alta presión. Ésta es una bomba convencional igual que las de alimentación de los vehículos de gasolina.

- Regulador de alta presión: tiene como misión mantener la presión necesaria a la salida de la bomba de alta y, por tanto, en el Rail una presión lo más similar a la que el calculador quiere en todo momento. Para ello se dispone de un elemento electromagnético que va recibiendo impulsos de corriente. A más impulsos, más abre, a menos impulsos, menos abre. En el caso de una apertura mayor existe menos presión en el circuito de alta. Por tanto, el electroimán está gestionado por el calculador. por dos vías: un positivo directo y los impulsos por el calculador de negativo, como se ve en la imagen.

- Desconexión del tercer pistón: se realiza en un todo o nada, por lo que solamente recibe o no recibe negativo el calculador, ya que la otra vía es positivo directo. Hemos de pensar que en la mayoría de los casos los actuadores funcionan con el negativo que les proporciona el calculador. El positivo es de la activación de algún relé u otro calculador como la BSI o Gateway.

- Inyectores: son otros actuadores a las órdenes del calculador. Este caso ya lo hemos visto anteriormente.

4.2.1.- Actuadores en los sistemas auxiliares del motor diésel (II).

Continuamos la lista de actuadores que habíamos comenzado en el apartado anterior.

- Calentadores: están gestionados por un relé temporalizado, lo veremos al final de este tema.

- Electroválvulas y las EGR eléctricas (Recirculación de los gases de escape): las veremos en el tema de sistemas de anticontaminación. Las electroválvulas funcionan también con un todo o nada. Suministramos un positivo directo desde un relé o calculador y es el calculador motor quien suministra el negativo, para la apertura. El cierre lo hace automático por la fuerza antagonista de un muelle, es decir cuando no está alimentada, está cerrada.

- Relé principal: el calculador motor no está preparado técnicamente para soportar consumos eléctricos muy altos. De manera que los conectores no soportan grandes intensidades. La utilización de relés evitan calculadores con secciones más grandes y más calentamientos, razón por la cual, se utiliza el relé principal. Cuando ponemos el contacto, le decimos al calculador que se ponga en marcha y éste a su vez le manda una pequeña corriente al relé que hace conectar los elementos de más consumo. En este caso, vemos en la imagen dos relés. El primero es el relé de los calentadores y el segundo el relé doble. Éste es el que pone en marcha el sistema de inyección.

- Cuadro de abordo: es otro de los actuadores importantes. Éste es el único interfaz entre la máquina y la persona que conduce. En los vehículos modernos se comunica el calculador motor con el conductor o conductora advirtiéndolo de los diferentes sucesos que concurren en el motor y que es necesaria la intervención del conductor, si bien hay otras muchas informaciones que no son necesarias que el conductor conozca y en consecuencia no es informado. Por tanto, es de vital importancia su perfecto funcionamiento. En los últimos años se han incorporado pantallas en la cuales se pueden leer averías que se puede presentar en el vehículo y además da al conductor las instrucciones de manera que el conductor de vehículo debe seguirlas para poder proteger el motor del vehículo.

5.- Parámetros característicos de los sistemas auxiliares de los motores diésel.

María, se pregunta por la cantidad de parámetros que se utilizan en la diagnosis de un vehículo. Piensa que los vehículos son mucho más complicados de los que la gente piensa y que ser un Técnico en Electromecánica supone un gran esfuerzo de aprendizaje y comprensión de las diferentes posibilidades que tiene un vehículo.

─ María pregunta a Lorenzo ¿Tú entiendes los parámetros que manejamos en una diagnosis?

─ Lorenzo le responde que es realmente complicado y que solo hay que fijarse en los técnicos con experiencia como les cuesta comprender algunos fallos del los vehículos averiados del taller. Pero además en el mundo del Automóvil tenemos la diversidad de sistemas, por ejemplo, de sistemas de inyección. Las máquinas de diagnosis nos ayudan pero es como todo aprenderlo.

Los calculadores de los sistemas de inyección Diésel en la actualidad tienen cuatro elementos que hay que tener en cuenta antes de su manipulación:

- Autodiagnóstico.