Unión de elementos fijos.

Lorenzo y María son dos estudiantes del grado superior de automoción. Están en la última fase, ya se encuentran realizando trabajos en el taller que se les ha asignado para la Formación en Centros de Trabajo (FCT) y les encanta. Ambos decidieron realizar el ciclo formativo con mucho entusiasmo, les atrae el mundo de la automoción, aunque sus motivaciones nacieron de diferente manera.

María, desde que era pequeña se ha interesado por el mundo de la automoción, le encantaba ir al taller de su padre y que éste le explicara qué problema tenía un coche y por qué ese problema le impedía funcionar.

Fue más tarde, cuando ya tenía unos doce años cuando le llamó la atención el mundo de la carrocería, su tío tiene un taller de chapa y pintura y fue allí donde observaba con gran admiración, la transformación de los vehículos, que llegaban muy deformados tras haber sufrido una colisión, por otro totalmente nuevo, cómo si saliera de la fábrica. ¡Era increíble!

El caso de Lorenzo es muy diferente, él nunca antes había estado en un taller, le apasiona la Fórmula 1, y el mundo del motor y eso hizo que se planteara realizar este ciclo.

Cada vez les queda menos para terminar el ciclo, y se sienten muy satisfechos por todo lo que está aprendiendo.

Son muy amigos y se llevan muy bien, desde que empezaron el ciclo congeniaron y les gusta trabajar juntos, muchas veces lo comentan. Incluso, han hablado de en un futuro, cuando adquieran experiencia, asociarse y trabajar en un taller propio de los dos. ¡Sería genial!

1.- Elementos que constituyen una carrocería (I).

Lorenzo y María hablan en la cafetería, Lorenzo muestra una cara de preocupación y además hoy está especialmente poco hablador.

― ¿No te pasa algunas veces que te hablan de alguna pieza y no sabes cuál es? ―Le pregunta Lorenzo a María―. Yo no sé si llegaré a sabérmelas todas, algunas veces me quedo en blanco y no me sale.

— ¡Anda ya! ¡Pero si son muy fáciles!— le contesta María, extrañada.

— ¡Claro!, se me olvidada que has crecido entre talleres. Así también me lo sabría yo.

—Bueno, no exageres. Hay cosas que me son más familiares, pero otras tampoco las había escuchado o no sabía que se llamaban así, y me las he aprendido.

—Lo que no entiendo es por qué nos tenemos que aprender los nombres, con que sepamos arreglarlo… —comenta Lorenzo.

—Me parece increíble, que digas eso. ¿Cómo nombrarás las piezas entonces?, ¿cómo entenderás lo que dicen los manuales de taller del fabricante?— le contesta María asombrada de lo que ha dicho su compañero.

Conocer los nombres de todas las piezas de forman una carrocería es muy importante si quieres ser un buen técnico. Es primordial para entender la documentación que vas a tener que manejar en tu trabajo y para expresarte como un buen profesional.

¿Qué piensas tú? ¿Es necesario conocer los nombres de todas las piezas de la carrocería? Para la correcta realización de un trabajo de reparación debemos conocer correctamente los nombres de todas las piezas o elementos de la carrocería. Para facilitar esta tarea vamos a dividir las piezas en cuatro grandes bloques.

- Paneles exteriores, formado por todos los elementos exteriores que confieren al vehículo su apariencia estética. Se compone de:

- Puertas. Son los elementos que cierran el habitáculo de la carrocería aportándole rigidez. Están formadas por un bastidor en el que se fija un revestimiento exterior. Además incorporán una serie de refuerzos para la protección de los pasajeros en caso de accidente.

- Aletas. Son piezas del cerramiento lateral del motor (denominadas delanteras) o del maletero (denominadas traseras) y en ocasiones pueden llegar hasta el techo.

- Frontal delantero. Pieza transversal que refuerza y une entre si a las aletas delanteras. Además dispone de aberturas o huecos que permiten la llegada de aire al motor.

- Capó. Es el cerramiento superior de la zona del motor. Su estructura especial hace que pueda plegarse en caso de impacto sin que la deformación afecte al habitáculo.

- Techo. Pieza de gran tamaño que dota de gran rigidez al habitáculo y que se apoya en los marcos del parabrisas y de la luna trasera.

- Panel trasero.Es el revestimiento transversal que forma la parte trasera de una carrocería uniendo las aletas y el armazón trasero.

- Portón trasero. Forma el cerramiento del maletero y su estructura es similar a la del capó.

- Luna delantera. Forma parte de la carrocería a pesar de no tratarse de una pieza metálica. Es una pieza fabricada en vidrio laminado para evitar su rotura en pequeños trozos. Su unión al resto de la carrocería se consigue mediante adhesivos estructurales lo que aporta a ésta una mayor rigidez.

- Armazón delantero, formado por piezas muy reforzadas que sustentan el motor, la caja de cambios, las suspensiones, la dirección, la refrigeración, la batería, los faros, etc. Se compone de:

- Largueros. Piezas longitudinales muy robustas que sustentan en parte al motor aportando gran rigidez.

- Revestimiento inferior del parabrisas. Su función es dar rigidez a la parte baja del revestimiento frontal del parabrisas. Cuenta con unos conductos de circulación del aire para el sistema de climatización del habitáculo.

- Salpicadero. Es el cerramiento delantero del habitáculo que lo separa del motor. También se le denomina tablero.

- Pase de ruedas delantero. Constituye el cerramiento delantero de la zona donde se sitúan las ruedas y la suspensión y tiene un diseño muy robusto debido a los esfuerzos que debe soportar.

1.1.- Elementos que constituyen una carrocería (II).

Hemos visto en el apartado anterior los paneles exteriores y el armazón delantero de una carrocería. Sigamos avanzando con otros elementos:

- Armazón central y trasero, formado por el habitáculo que se extiende hasta el final de la carrocería. Las partes más importantes son:

- Largueros. Piezas de chapa alargadas en forma de viga que constituyen los soportes laterales y del techo del habitáculo.

- Traviesas. Son piezas transversales en forma de viga de refuerzo que se utilizan para aumentar la rigidez de los largueros (laterales o de techo).

- Refuerzos. Pequeñas piezas que sirven de refuerzo a otras mayores y de mayor importancia estructural.

- Montantes (laterales y de techo). Son piezas verticales que se unen a los pilares formando un cuerpo con ellos. En ocasiones pueden formar una sola pieza con los pilares.

- Pilares. Piezas muy robustas que junto con los montantes constituyen la estructura básica del habitáculo.

- Cimbras. Piezas que forman la prolongación superior de los pilares, con forma de arco y que protegen el habitáculo en caso de vuelco.

- Estribos. Son piezas muy reforzadas que constituyen la base de apoyo de los pilares y fijados mediante soldadura a los laterales de la caja.

- Bandejas. Son los paneles transversales de sujeción que sustentan algunos elementos de la carrocería además de mejorar la resistencia estructural.

- Pases de ruedas traseros. Constituyen el cerramiento trasero de la zona donde se sitúan las ruedas y la suspensión y tiene un diseño muy robusto debido a los esfuerzos que debe soportar.

- Armazón del piso, es la parte que constituye el suelo del vehículo y está formada por una serie de planchas soldadas a los largueros y traviesas. Une el armazón delantero con el armazón trasero. Está formado por:

- Piso del habitáculo. Es una de las partes estructurales más importantes y está formado por chapas de acero que una vez moldeadas y soldadas entre sí proporcionan una gran rigidez al habitáculo.

- Piso trasero o posterior, formado por el piso del maletero (con una estructura similar al piso del habitáculo), los largueros posteriores y las traviesas unidas al panel trasero.

Curioso vídeo sobre el ensamblaje de una carrocería de un BMW i8.

2.- Documentación técnica y simbología asociada.

— ¿Te sabes ya los nombres de las piezas?—le pregunta María a Lorenzo.

—Sí, más o menos—responde Lorenzo con cara de no estar muy seguro.

—Pues ahora creo que te tienes que saber todos los datos de cada vehículo, el peso máximo del remolque, peso máximos por cada eje, país del constructor, etc.

—Para, para―le interrumpe Lorenzo―ya sé que estás de broma, que toda esa información viene en el propio vehículo, en concreto en la placa del constructor y en el número de identificación. —le contesta Lorenzo riendo.

—Muy bien, vas ganando puntos para ser mi socio —le contesta María también riendo.

Estarás de acuerdo que al igual que es muy importante conocer las distintas partes de la carrocería, es imprescindible también para un técnico en automoción conocer e identificar perfectamente el vehículo que va a reparar.

Todos los vehículos disponen de placas, distintivos, códigos o números de identificación que, grabados en relieve o adaptados en el núcleo estructural del vehículo (bastidor o chasis), proporcionan la información relativa a su fabricación. En muchas ocasiones, estas identificaciones están definidas según los criterios asignados por una normativa internacional y en otras se trata simplemente de códigos internos del fabricante no sujetos a ninguna norma.

Las principales utilidades y aplicaciones de los distintivos codificados incorporados en los vehículos automóviles son: la identificación comercial de las unidades construidas y sus equipamientos de serie incorporados en la factoría, el registro oficial del parque automovilístico y el control policial para evitar el fraude y el tráfico ilícito de vehículos.

Entre las identificaciones obligatorias nos encontramos la placa del constructor y el número de identificación del vehículo (VIN):

- Placa del constructor. En esta placa se indica entre otras, el número VIN o de bastidor, código de identificación del vehículo, peso máximo, así como toda la información que el constructor quiera indicar fuera del recuadro. Debe fijarse en un lugar destacado y de fácil acceso, sobre una pieza que normalmente no vaya a ser sustituida durante su utilización.

- Número de identificación del vehículo (VIN). Es el número de identificación internacional del vehículo, también llamado número de bastidor. Debe constar de una combinación de cifras y letras, asignada por el constructor a cada modelo de automóvil. Consiste en una serie de 17 dígitos grabados en relieve sobre una pieza estructural fácilmente accesible. Este número es comúnmente conocido como Número de Bastidor o VIN en el sector de automoción. Está formado por tres grupos de caracteres que hacen referencia a:

- Al constructor a nivel mundial (WMI), las 3 primeras cifras.

- Al código de homologación d el vehículo (VDS), las 6 cifras siguientes.

- Al número de serie del vehículo (VIS), las 8 últimas cifras.

A continuación proponemos una presentación en la que se explica el significado de los dígitos del número VIN.

3.- Zonas determinadas para el corte y de refuerzo.

Lorenzo y María se encuentran en el taller, una de las tareas que tienen encomendadas hoy es el análisis del lateral de un vehículo para que determinen cuál sería el procedimiento correcto para su reparación.

—No sé, yo cambiaría la pieza entera ¿cómo lo ves tú? —le pregunta María a Lorenzo.

— ¿La pieza entera? Pero si sólo está deteriorado este trozo. Yo creo que lo mejor es cortar lo deteriorado y sustituirlo, ¿no? —le responde Lorenzo esperando la aprobación María.

— ¿Cortar?, pero ¿por dónde? No creo que puedas cortar así por cualquier lugar y luego reponerlo, esto es como la estructura de una casa y habrá pilares que no puedas tocar.

—Me has convencido otra vez, mejor lo preguntamos —dice Lorenzo convencido de que esa es la mejor opción.

María tiene mucha razón, recuerda que cuando tengas dudas consulta y pregunta, te ahorrarás mucho trabajo extra.

¿Piensas que es correcto cortar de las piezas de la carrocería únicamente de la zona que está deteriorada? o ¿es necesario que las zonas de cortes estén estudiadas e indicadas por el fabricante para que sólo podamos cortar por zonas en las que no se pone en peligro la estabilidad de la carrocería? Seguro que sospechas cuál va a ser la respuesta.

Las reparaciones que conllevan la sustitución total de una pieza o de la zona dañada de una pieza son muy comunes en carrocería. Pero este tipo de reparaciones sólo se pueden efectuar si el fabricante del vehículo lo contempla en sus manuales de reparación, en dónde se detallan los elementos en los que se pueden realizar, así como las distintas líneas de corte que se pueden trabajar en cada elemento en función de las características constructivas y de su resistencia. Si el corte se realiza por un lugar distinto al indicado por el fabricante, podría ocasionar tensiones, deformaciones o graves incidentes en caso de nueva colisión al modificar las características a nivel de seguridad pasiva.

Es muy importante tener en cuenta las zonas de refuerzos a la hora de realizar el corte. Su localización debe estar indicada por el fabricante al tratarse de elementos que ayudan a dar resistencia a la unión y que por lo tanto seguridad en el habitáculo. Puedes comprobar en la imagen los refuerzos de este modelo de SEAT.

Existen varias formas de representar las líneas de corte: con líneas de ejes o líneas de cotas. Además puede venir definida la distancia mínima o máxima a la que se puede cortar una pieza; en otros casos se hace referencia a que el corte sólo se puede realizar antes o después de determinados puntos que son perfectamente identificables por el operario. Si las líneas de corte presentan confusión lo más recomendable es consultar con el fabricante.

Algunos fabricantes tienen diseñadas plantillas para posicionar las líneas de cortes.

No obstante, existen una serie de normas generales que deben tenerse en cuenta a la hora de sustituir parcialmente un elemento o pieza estructural y son las siguientes:

- El corte debe hacerse en zonas rectas, nunca en curvas o quebrantos.

- Las líneas de corte han de ser lo más cortas posibles y no deben coincidir con zonas de refuerzo.

4.- Tipos de uniones.

—Muy bien —dice María, ya he cortado la zona por la líneas que indicaba el fabricante, ¿y tú?, ¿tienes cortada la pieza? ―le pregunta a Lorenzo.

―No. ¿Cómo voy a tener cortada la pieza si todavía no hemos hablado de cómo la vamos a unir? Dependiendo que lo que queramos, habrá que cortar por una zona u otra ¿no? ―le contesta Lorenzo un poco contrariado.

―Exacto, veo que cada vez te pareces más a un profesional― le contesta María risueña.

Efectivamente antes de realizar una unión se debe analizar los condicionantes de la misma, para poder decidir sobre cuál será el procedimiento más adecuado.

¿Habías pensado alguna vez que un vehículo es un conjunto de piezas unidas? Piensa un momento en cómo tienen que ser esas uniones para que resistan los esfuerzos durante la conducción y los impactos a los que están sometidas en caso de colisión.

Los automóviles están compuestos por un gran número de elementos unidos de muy diversas formas.

Como veremos más adelante las uniones fijas, pueden estar soldadas, engatilladas y pegadas o una combinación entre ellas dependiendo del tipo de unión que haya establecido el fabricante.

Además de los comportamientos mecánicos, la elección de uno u otro método de unión de los elementos de la carrocería, estará en función de:

- Los materiales a unir, dependiendo de la naturaleza de éstos.

- Los espesores de las secciones a unir (es preferible unir materiales del mismo espesor).

- La longitud de la costura de unión.

- Las solicitaciones a las que estará sometida la unión a realizar.

- La estética final del componente reparado.

- El acceso físico para llevar a cabo esta unión, en función de la tecnología de reparación existente en el taller.

Las investigaciones llevadas a cabo han dado como resultado tres tipos básicos de configuración de uniones especialmente apropiadas, para la sustitución parcial en la reparación de carrocerías:

- Unión a tope. Las chapas o piezas a unir se encuentran juntas con los dos bordes perfectamente alineados. Este tipo de unión se realiza en zonas o piezas de pequeña longitud y que no están sometidas a situaciones de carga.

- Unión con solape. Las chapas o piezas a unir, se encuentran ensambladas una encima de la otra (solapadas). Este tipo de unión no es muy frecuente en carrocería, o al menos en partes visibles, ya que la diferencia de altura entre las dos chapas hace necesarias operaciones para disimular la unión, lo que incrementa el tiempo de reparación con el consiguiente gasto económico.

- Unión mediante refuerzo adicional. Se realiza mediante la colocación de un refuerzo conformado, en el interior o exterior de la pieza. En el caso de que el lugar de corte deba quedar invisible y lo admita la configuración constructiva, el refuerzo se coloca internamente. Si el punto de unión puede permanecer a la vista, resulta más sencillo y rápido de emplear un refuerzo externo.

4.1.- Elemento engatillado.

Este tipo de unión consiste en unir dos piezas plegando una de ellas sobre sí misma, de forma que al realizar el pliegue, se aloje en su interior la otra pieza. Este tipo de unión sólo se utiliza en chapas de poco grosor, como por ejemplo, en los capós y paneles de las puertas.

Es el sistema de unión típico de los paneles de puerta, que van engatillados en todo su contorno, pudiendo reforzar la unión a través de soldadura por puntos o a través de un adhesivo.

En este tipo de uniones se garantiza la estanqueidad de la junta mediante selladores de poliuretano adecuados.

Se realiza manualmente, con la acción combinada del tas y el martillo, o bien recurriendo al empleo específico de una plegadora como la que se ve en la imagen de la marca Larwind y que se encuentra en su catálogo de la web de Ferrovicmar.

Las ventajas que tienen este tipo de uniones son:

- Se realizan de forma rápida.

- Al no tener que someterse a ninguna fuente de calor no se producen cambios en la estructura de las piezas.

Las piezas de sustitución que se unan mediante este tipo de unión deberán estar sobredimensionadas para poder hacer el pliegue.

4.2.- Elemento soldado.

Ya sabes que las uniones soldadas son las que se utilizan con más frecuencia en la unión de las piezas de una carrocería, pero ¿sabes cuántos tipos de soldaduras existen?

La elección del tipo de soldadura a utilizar dependerá de las especificaciones del fabricante en los manuales de reparación de los vehículos y cuando no se disponga de ésta información se elegirá en función de las características de la unión a realizar. Se deberá optar por un determinado tipo de soldadura atendiendo al material y espesor de las chapas a unir, la accesibilidad a la zona, longitudes de uniones y esfuerzos a los que estará sometida la unión. Todos estos aspectos deberán ser valorados para conseguir un comportamiento óptimo de la unión.

Un elemento soldado es un elemento que ha sido unido mediante un proceso de soldadura. Este proceso consiste en unir dos piezas empleando una fuente de calor hasta obtener su fusión, estableciéndose entonces la unión del metal fundido de las piezas y del material de aportación (si se ha utilizado).

Tradicionalmente el método de soldadura más utilizado en la reparación de carrocerías ha sido la oxiacetilénica, aunque en la actualidad están en desuso, debido a su lentitud y a los cambios estructurales que se producen en los metales al someterlos a elevadas temperaturas. Los fabricantes de carrocerías recomiendan siempre utilizar la soldadura por resistencia eléctrica con pinzas y la soldadura de atmósfera controlada MIG/MAG, o TIG, de las que hablaremos más adelante.

En general, los procesos de soldadura pueden clasificarse en heterogéneos y homogéneos. Veámoslos.

- La soldadura heterogénea, permite una unión rígida y permanente entre dos metales de la misma o distinta naturaleza. Las piezas que se unen no se llegan a fundir, sino que se llevan hasta una temperatura a la que presentan cierta afinidad con un metal de aportación, que funde a baja temperatura y se pega a las piezas. Se clasifican en función a la temperatura y pueden ser:

- Blandas: Se utiliza material de bajo punto de fusión, normalmente estaño (punto de fusión entre 150-230 ºC).

- Duras: Proporciona una unión más fuerte que la blanda y normalmente se utiliza el latón (punto de fusión 600-900 ºC).

- La soldadura homogénea, permite una unión rígida y permanente entre dos metales de la misma naturaleza, es decir, las piezas que se unen y el metal de aportación son de la misma naturaleza. La mayoría de las soldaduras que se utilizan son de este tipo: oxiacetilénica, al arco, por resistencia, etc. Se pueden clasificar en:

- Soldadura oxigás (oxiacetilénica).

- Soldadura eléctrica (resistencia, TIG, MIG/MAG, láser, plasma, arco sumergido, electrodo revestido, etc.).

5.- Aplicación de tratamiento anticorrosivo en las zonas de unión.

María y Lorenzo han estado analizando su reparación y han decidido que unirán su nueva pieza a través de soldadura por puntos de resistencia. Ahora su tutor les ha planteado que estudien qué tipo de preparación debe llevar la pieza antes de soldar.

―La verdad ―dice María, es que no se me ocurre nada, una vez limpia y lijada ¿qué necesitamos para nuestra unión?

―Claro, ya está. Debemos proteger nuestra unión. ¿No recuerdas lo que dijo el profesor? ―le pregunta Lorenzo.

¿Sabías que la protección anticorrosiva de una carrocería comienza en la etapa de diseño del vehículo? Esto se consigue diseñando una carrocería con el menor número posible de piezas y así evitar zonas de soldadura, y a su vez se procura que estas zonas soldadas sean estancas. Después continúa en la fase de fabricación mediante el uso de protecciones anticorrosivas.

Cuando realizamos una reparación que conlleva la unión de dos piezas, cobra vital importancia la aplicación de tratamientos anticorrosivos, puesto que es ésta, la zona de unión, una zona especialmente influenciada por el ataque del oxígeno, la humedad o agentes corrosivos que se puedan encontrar en el medio ambiente, como los cloruros, los compuestos de azufres o el dióxido de carbono.

En lo que respecta a los procesos de reparación de las diferentes piezas y conjuntos que conforman la carrocería de un vehículo, son numerosos los productos de protección anticorrosiva que se suelen aplicar. En función de la naturaleza y campo de aplicación, su clasificación se puede realizar en cuatro grandes grupos:

- Revestimientos de bajos. Se aplican en las zonas inferiores de la carrocería susceptibles de sufrir, en mayor medida, más procesos de corrosión que el resto de la carrocería debido a la exposición directa a las variables condiciones atmosféricas y a la proyección de distintos materiales durante la conducción. Su aplicación se produce principalmente de forma aerográfica. Dentro de estos revestimientos, existen dos productos diferenciados, protectores de bajos y revestimientos antigravilla:

- Los protectores de bajos son productos compuestos principalmente de PVC (policloruro de vinilo), cuya misión es aislar la parte inferior de la carrocería del contacto con el oxígeno y la humedad.

- Los revestimientos antigravilla son productos compuestos de caucho y resinas sintéticas que, aparte de servir de aislante, presentan cierta elasticidad que les permite amortiguar las proyecciones de piedras y gravilla, evitando la incidencia sobre la pintura u otras capas anticorrosivas aplicadas anteriormente.

- Las ceras de cavidades se encuentran presentes en los cuerpos huecos (interior de puertas, interiores de aletas, estribos) de la gran mayoría de las carrocerías autoportantes, con la finalidad de evitar la corrosión que se produce por la condensación del agua en el interior de estos cuerpos. Se aplican en la fase final de la construcción por pulverización con pistola de aire y recipiente de presión.

- Las imprimaciones electrosoldables permiten proteger de la corrosión las caras ocultas de las pestañas de unión de las chapas de acero antes de ejecutar su soldadura. Se aplican en los paneles a soldar, en zonas en las que posteriormente no se tiene acceso interior para pintarlas.

- Masillas y selladores de estanqueidad. Debido a que las carrocerías están compuestas de piezas diferentes ensambladas entre sí, existen juntas que necesitan protección contra la corrosión y para evitar ruidos y vibraciones. Para ello se utilizan selladores cuyo efecto principal es aislar las uniones de la humedad, impidiendo por tanto que se creen focos de corrosión en las mismas. Además de mejorar la insonorización del habitáculo.

Lee estos artículos sobre la corrosión en los vehículos del instituto Centro Zaragoza.

El problema de la corrosión del automóvil y tratamientos anticorrosivos.

6.- Técnicas de unión de elementos fijos.

Los vehículos son máquinas formadas por numerosas piezas unidas entre sí, en las que el armazón o carrocería desarrolla una función similar a los pilares en un edificio: se trata de la parte o elemento que sostiene al resto de piezas que forman el vehículo. Este armazón con función de esqueleto, está formado por otro gran número de piezas de chapa unidas entre sí mediante diferentes técnicas o formas de realizar las uniones, como la soldadura, el remachado e incluso pegado.

La soldadura, en general, es la técnica de ensamblaje más utilizada en la fabricación de carrocerías. En concreto, la soldadura por puntos de resistencia es el sistema de ensamblaje empleado con más frecuencia en fabricación de las carrocerías, en consecuencia, también es el más usado en reparación. La soldadura por puntos de resistencia se produce por presión y no por fusión, pues los materiales no llegan a fundirse.

El remachado no es una unión habitual en la carrocería de los turismos, y cuando se emplea suele ser para unir materiales de diferentes naturalezas. Como ejemplos de su utilización tenemos algunos spoilers, aletines y soportes. Sin embargo, en el caso de las carrocerías de aluminio es una técnica empleada asiduamente y conjuntamente con los adhesivos para realizar, en reparación, las sustituciones parciales de diferentes piezas.

Otro tipo de unión es el engatillado, este consiste en unir los bordes de dos piezas de chapa, doblándolos sobre sí mismos. Se utiliza con espesores de chapa delgados y para piezas específicas como los paneles de puerta. En esta unión se debe garantizar la estanqueidad de la junta mediante la utilización de selladores de poliuretano.

El pegado por adhesivos se va utilizando cada día con más frecuencia por su capacidad para unir materiales totalmente heterogéneos y su uso más habitual suele ser en la fijación de guarnecidos, molduras y revestimientos.

7.- Procedimiento de desmontaje de elementos fijos.

―Bueno, ¿qué hacemos? ―le pregunta María a Lorenzo.

―Está claro ¿no? Tenemos que consultar el manual de taller del fabricante. Ahí se indicará cómo tenemos que desmontar y montar la pieza ―contesta Lorenzo.

―Me gusta que lo tengas tan claro, estás hecho todo un profesional, cada vez nos veo más cerca de estar trabajando en nuestro taller, ¿tú no? ―le pregunta María sonriendo.

―Claro que sí, y eso me motiva mucho más.

Lorenzo y María tienen una meta y eso les hace aprender y trabajar, saben que ese es el camino y que deben ser unos buenos profesionales si quieren tener éxito.

¿Y tú, qué crees que hay que hacer cuando tienes que realizar la reparación de una zona dañada?

Lo primero que debemos hacer es analizar el daño y determinar si es más conveniente sustituir la pieza afectada u optar por una sustitución parcial de la zona de la pieza dañada, lo que se denomina cambio de sección parcial. Para ello debemos comprobar el manual del fabricante y verificar si existe la posibilidad de realizar el cambio parcial. De igual modo, deberemos comprobar el despiece del recambio para saber si existe la sección de una pieza que se desea cambiar o si hay que adquirir la pieza completa.

Como ya hemos visto en puntos anteriores, las uniones fijas en carrocería pueden ser engatilladas, pegadas o soldadas y en éste último caso, la soldadura se puede realizar utilizando diversas técnicas. Esto influirá en la técnica de reparación de la misma, además de lo indicado por el fabricante del automóvil, ya que es el que mejor conoce la carrocería y cómo se debe reparar para que no pierda sus características constructivas.

Para el desmontaje de la pieza dañada existen una serie de operaciones que se realizarán en función del material, y de las características de la unión (en el caso de sustituciones totales) como son:

- Cortado.

- Despuntado.

- Desengatillado.

Como la gran mayoría de las uniones fijas son soldadas por puntos de resistencia y la soldadura láser únicamente se aplica en fabricación, en reparación se debe reemplazar por otros sistemas de unión como la soldadura MIG/MAG y la soldadura MIG brazing entre otras, procesos que conocerás más adelante.

Debido a la incorporación de los aceros de alta resistencia en la fabricación de los vehículos, las operaciones de corte y despuntado se complican.

Los equipos de corte por plasma solventan este inconveniente ya que trabajan a muy baja intensidad y, regulados convenientemente, completan trabajos de corte y despuntado de puntos con rapidez, sin dañar a la chapa inferior. Puede utilizarse para realizar cortes de desecho en piezas de acero convencional y aluminio de forma rápida. Durante su utilización se debe tener en cuenta que producen chispas, por lo que hay que proteger los vidrios del vehículo y los accesorios y guarnecidos que puedan resultar dañados.

Independientemente del sistema de unión del elemento, existen una serie de operaciones comunes previas en todos los desmontajes de elementos como:

- Leer detenidamente el método de reparación propuesto por el fabricante.

- Preparar los medios de protección personal necesarios para la reparación, tales como guantes, gafas, etc.

- Decapar las zonas afectadas de la pieza, para observar el método de unión que tiene.

7.1.- Taladrado y fresado de puntos de soldadura.

Como ya hemos comentado, la mayoría de las uniones fijas son soldadas por puntos de resistencia, y por tanto la mayoría de las uniones que tendremos que desunir serán precisamente esas. La operación de separación de estos puntos se denomina despuntado.

Los métodos más adecuados para realizar el despuntado son:

- Fresado.

- Taladrado.

El fresado consiste en la realización de un corte con utilización de una fresa metálica. Tal y como se puede apreciar en la imagen adjunta de una fresa que podemos encontrar en el catálogo del fabricante de Förch., este elemento de corte está formado por un vástago de fijación y un cuerpo de corte con estrías de diferente geometría (esférica, cónica, cilíndrica, oval, etc.). Su diámetro será ligeramente superior al punto de soldadura. Para centrar la fresa con respecto al punto de soldadura se utiliza un eje acabado en punta sobre el que se desplaza la fresa. Este útil se utiliza con una taladradora eléctrica o neumática que es la que le transmite el movimiento.

Una vez fresados todos los puntos de la soldadura, se retira la pieza a sustituir, tras lo que habrá que retirar con un disco abrasivo los restos de soldadura de la placa de anclaje. Operación que se realizará procurando no dañar la pieza y dejándola lo más lisa posible para soldar de nuevo en ella.

El taladrado es similar al anterior sólo que se taladra un punto de soldadura. El taladro se hace mediante una broca de acero rápido con un ángulo de 140º en la punta, para realizar un taladro casi plano y no dañar la pieza sobre la que está soldada que servirá de apoyo a la pieza nueva. Las brocas convencionales son las helicoidales y no deben usarse para el desgrapado de puntos de resistencia, debido a su ángulo de corte, ya que pueden provocar daños a la pieza posterior. Las brocas para despuntado están especialmente diseñadas para eliminar puntos de soldadura por resistencia y han hecho su aparición en el sector reparador de forma paralela a la incorporación de los aceros especiales.

Actualmente existe una herramienta neumática, denominada despuntadora, que tiene un dispositivo que regula la profundidad del taladro. La ventaja de su utilización está en que asegura no dañar la pieza sobre la que se va a realizar el montaje. Tal como puedes observar en la imagen de la despuntadora, ésta en concreto es de la marca BGS, es un equipo parecido a un taladro pero con un tope colocado frente a la punta para regular la profundidad.

7.2.- Cortado en sección.

Las operaciones de corte se realizan con mucha frecuencia en los talleres de carrocería. El corte en reparación de carrocería puede clasificarse en función de los materiales a trabajar y sus formas.

Para realizar estas operaciones existen herramientas manuales, neumáticas y eléctricas, con los elementos de corte correspondientes.

El primer paso para realizar un corte consiste en trazar las líneas de corte, que, cómo ya vimos en puntos anteriores, estarán determinadas por el fabricante. Para trazar estas líneas podemos utilizar una punta de trazar, rotulador o cinta adhesiva haciendo coincidir el borde de la cinta con la línea de corte.

Una vez trazadas o graneteadas las líneas en la pieza a desmontar de la carrocería, procederemos al corte de la misma.

La forma más habitual de realizar el corte en sección para sustituir partes de piezas como estribos, laterales, faldones, paños de puerta, etc. es sin duda el aserrado. El corte se realiza mediante una hoja de sierra, que es una lámina de acero duro con un dentado con diferentes formas geométricas para impedir que se atasque la hoja. La elección del tipo de hoja dependerá de la dureza y grosor de la pieza.

La operación del corte con la hoja de sierra, se realiza normalmente con una sierra neumática o también llamada caladora neumática manual, que es una de las herramientas de corte más utilizadas actualmente por los chapistas en las reparaciones de carrocerías. Al ser neumática, obviamente funciona por aire y proporciona un movimiento de vaivén a la hoja de sierra, que produce el corte de chapas de acero, de incluso varios milímetros de espesor. También sirve para cortar aluminio, fibra, plásticos e incluso madera dependiendo de la hoja elegida.

También podemos utilizar una sierra manual para realizar cortes en líneas rectas. Existen otras llamadas sierras circulares que en vez de llevar hoja de sierra tienen un disco dentado, tal y como se puede observar en la imagen de la marca MACOM obtenida de su catálogo de productos. Estas sierras son de gran utilidad para cortar las chapas del exterior de la carrocería por ser prácticamente planas, pero no son adecuadas cuando la pieza presenta desniveles.

7.3.- Eliminación y corte de cordón continuo.

Aparte de la soldadura por puntos ¿cuál piensas que es el otro tipo de soldadura más utilizado en la fabricación de las carrocerías?

Algunos elementos de las carrocerías están unidos por un cordón de soldadura continua que es necesario eliminar para realizar la sustitución de los elementos.

Para estos casos el desmontaje se realizara con una amoladora de disco, esmerilando y eliminando completamente el punto o el cordón de soldadura de la pieza que se queda en la carrocería.

La amoladora está prevista para trabajar con muelas radiales o axiales, proporcionando cortes muy rápidos, independientemente del espesor que haya que cortar. Se emplean, fundamentalmente, para eliminar puntos de resistencia y costuras de soldadura. Su inconveniente principal es la emisión de partículas y chispas incandescentes, que pueden causar daños y desperfectos al propio vehículo o a otros cercanos.

El corte del cordón se hace sin dañar la pieza soporte, tarea que en ocasiones es muy complicado realizarla en su totalidad.

Cabe indicar que existe en el mercado una herramienta denominada Láser Cutter LC04, fabricada por Förch, que ha sido diseñada específicamente para separar estas uniones y las uniones realizadas por cordón continuo con láser, unión cada vez más utilizada por algunos fabricantes.

Artículo sobre el equipo Láser Cutter LC04 del instituto Centro Zaragoza.

7.4.- Eliminación y corte de soldadura fuerte.

Recuerdas en qué consistía una soldadura fuerte. Vamos a recordar.

En primer lugar recordaremos que se trata de un tipo de soldadura heterogénea, es decir, una soldadura que se efectúa entre materiales de distinta naturaleza, con o sin metal de aportación o entre metales iguales, pero con distinto metal de aportación.

La soldadura fuerte, consiste en soldar metales aplicando calor, para que únicamente el material de aportación alcance la temperatura de fusión. La unión de los metales se efectúa mediante la adherencia del metal de aportación líquido a las superficies del metal base. Este tipo de soldadura, al no fundirse el material base permite un control mucho mejor del proceso y de las tolerancias finales, además de no ser necesario un proceso secundario para mejorar el acabado superficial.

No hay una gran zona afectada térmicamente. Es fácilmente automatizable y sirve para producciones elevadas.

El punto de fusión de la soldadura fuerte varía entre los 450ºC y 900ºC.

Como material de aportación se emplean aleaciones de oro-plata, oro-cobre-plata y cobre-zinc (latón).

El desmontaje de este tipo de unión, se realizara con una esmeriladora de disco, esmerilando y eliminando completamente el punto o el cordón de soldadura de la pieza que se queda en la carrocería.

Hay que tener en cuenta que el corte del cordón se debe hacer sin dañar las pieza de base, muy importante este punto, puesto que tendremos que realizar de nuevo la soldadura en ella.

7.5.- Eliminación y corte de soldadura blanda.

Sigamos recordando, ¿recuerdas en qué consistía una soldadura blanda?

La soldadura blanda, se trata también, al igual que la fuerte, de un tipo de soldadura heterogénea.

Se caracteriza por la utilización de un tipo de material de bajo punto de fusión, por debajo de los 400ºC, normalmente emplea el estaño, cuya fusión se produce entre los 200ºC.

Las piezas a unir no se funden, cuando está en estado líquido el material de aportación penetra en las irregularidades de las piezas a unir, la unión se realiza mediante el material de aportación, no de las piezas directamente.

Con este tipo de soldadura la influencia térmica sobre los materiales a soldar es baja y se pueden soldar materiales diferentes, sin embargo la resistencia mecánica y térmica de la soldadura es baja.

La soldadura blanda más común en la reparación de automóviles es la de la combinación estaño y plomo. Una aleación de plomo 75% y estaño 25%. A esta soldadura se le conoce como proceso de estañado y una de sus aplicaciones es igualar y mejorar el acabado estético de las soldaduras previamente hechas con otros medios. Se utiliza especialmente en trabajos de sustitución por sección parcial.

El equipo utilizado como fuente de calor para fundir el material de aportación es un soplete de butano.

Para que la unión sea posible, se aplica un material desoxidante o fundente (una resina) que evita la formación de óxidos y favorece la unión.

El soldador suministra el calor en la zona donde se va a realizar la unión. Y se aplica la aleación hasta conseguir un estado semipastoso, después de moldeará y extenderá con una paleta de madera.

Para realizar la eliminación del cordón de soldadura realizado con este procedimiento, tan sólo tendremos que calentar el cordón de la soldadura hasta la temperatura de fundición del material de aportación. Con el fundido del cordón, se puede proceder a la separación de las piezas soldadas. Una vez separadas las piezas podemos realizar la eliminación total de los restos del material de aportación en las piezas con una lijadora de grano grueso.

Interesante vídeo de CESVIMAP sobre la utilización de la soldadura blanda en el campo de la carrocería.

7.6.- Desbarbado para desengatillado.

¿Recuerdas lo que era un elemento engatillado? Seguro que sí.

Un elemento engatillado era un elemento unido mediante la técnica del engatillado, es decir, cuando una chapa envuelve a la otra. Ahora ya sí lo recuerdas ¿verdad? Pues ahora vamos a ver cómo se puede realizar la desunión de ese elemento.

Para sustituir una pieza que está unida a otra mediante el sistema de engatillado, realizaremos un desbarbado, para ello utilizaremos un disco abrasivo y desbarbaremos la chapa justo en la zona de curvatura, eliminando el engatillado y sin dañar la pieza soporte para poder utilizarla de nuevo cuando coloquemos la pieza nueva tal y como se muestra en la siguiente figura.

Para esta operación tendremos que utilizar unas herramientas llamadas amoladoras o desbarbadoras, bien eléctricas o neumáticas, utilizando los discos abrasivos. Las amoladoras se utilizan para cortar, desbastar y pulir, especialmente en los trabajos de mampostería y metal.

Una vez realizada esta operación se procederá a quitar el engatillado con cincel.

7.7.- Desbarbado de puntos de tapón.

El diámetro más apropiado para este tipo de unión en chapa de carrocería es de 5 a 6 mm. También hay que tener en cuenta la distancia óptima entre los puntos a tapón.

Es la alternativa a la soldadura por puntos de resistencia en aquellos casos en los que no se tiene acceso por las dos caras de la pieza y también se utiliza en la sustitución de elementos portantes.

Con este tipo de soldadura existe el problema de que para reparar es difícil localizar los puntos y conocer su diámetro, lo que provoca el aumento en el tiempo de reparación.

Para eliminar los puntos de soldadura a tapón se puede utilizar una despunteadora o taladro con broca especial para materiales más duros como las brocas BTR/BOR.

En general si la operación de despuntado está bien hecha, la pieza se desprenderá con facilidad.

Una vez desprendida la pieza a sustituir, se procederá al desbarbado de los restos de cada punto de soldadura con un disco abrasivo, para conseguir la desunión de los restos del material de aportación, procurando no dañar la pieza de anclaje.

Artículo sobre las brocas BTR/BOR del instituto Centro Zaragoza.

7.8.- Cortado de masillas.

El cortado en general de una masilla o el proceso de desunión de dos elementos unidos por una masilla, puede variar en función de las características de cada ensamblaje y de su accesibilidad, aunque, como ya hemos comentado en puntos anteriores, será el fabricante el que nos indique el método más adecuado para el desmontaje de una pieza.

Para realizar el corte de del cordón de la masilla podemos utilizar diversos equipos como:

- Cuchillo térmico. Este dispositivo consiste en un aparato que suministra corriente eléctrica a una cuchilla intercambiable (provocando su calentamiento), que realiza la operación de corte térmico del cordón de adhesivo.

- Cortadora de hojas de vaivén. Herramienta eléctrica o neumática que proporciona un movimiento de vaivén a una cuchilla que se desplaza provocando el corte.

- Además se pueden utilizar otros procedimientos más económicos como el cúter de corte en frío o el alambre cerrado, muy utilizados para el corte del cordón de la lunas.

7.9.- Desmontaje de la pieza y preparación del hueco.

Hasta ahora hemos visto las técnicas existentes para eliminar los sistemas de unión de los elementos de las carrocerías. ¿Que nos queda para dejar el hueco listo para unir la pieza de sustitución? Vamos a seguir con el proceso.

Una vez hemos eliminado el sistema que mantenía unidas las piezas de nuestra carrocería, procederemos a extraer totalmente la pieza en el caso de ser una sustitución total, o extraeremos la sección de la pieza que queremos sustituir en el caso de una sección parcial.

El paso siguiente es la preparación del hueco para recibir la pieza o la sección, para lo que existe un procedimiento genérico independiente del sistema de unión elegido para dejar en perfecto estado la zona de anclaje, en el que en primer lugar se realiza el repaso de los bordes de la pieza soporte con un disco abrasivo para eliminar los restos de los puntos de soldadura, procurando no dañar la pieza soporte. Los discos muy abrasivos, producen una mala terminación, por las marcas profundas que originan, las cuales habrá que eliminar, lijando de nuevo con lijas de granos más finos, para igualar.

Después deberemos utilizar una lija convencional o la amoladora con un disco de fibra de nylon (Clean Strip), que tienen un poder abrasivo más bajo que los anteriores, para eliminar los restos de los puntos, oxido, pintura y no dañar la chapa soporte.

A continuación podrás estudiar un artículo sobre la cepilladora de alambre de la marca DBS realizado por el instituto Centro Zaragoza.

8.- Proceso de montaje de elementos fijos.

Lorenzo y María continúan en el taller. Ya han seguido el procedimiento indicado por el fabricante para el desmontaje de la zona dañada y han desmontado la pieza. Se sienten satisfechos con el trabajo y Lorenzo aprovecha que el tutor está pasando por su lado para mostrarle el trabajo.

―Mire ―le dice Lorenzo a su tutor ¿Está correcto? Ya hemos quitado la pieza y parece un buen trabajo ¿No?

Lorenzo está convencido de que su trabajo está correcto por lo que quiere mostrárselo al tutor para su aprobación.

―Ahora os queda lo más importante ―les dice su tutor. Habéis quitado la pieza, pero, ¿Y el hueco?, ¿Estará correcto?, ¿Encajará bien la pieza nueva? Vosotros mismos os responderéis a la pregunta que me acabáis de hacer.

Ahora vamos a realizar el paso final y más importante: la colocación de la nueva pieza. Como imaginarás, la unión de la nueva pieza en el hueco debe anclar perfectamente, el ensamblado no debe tener holguras ni separaciones excesivas que no puedan corregidas en el proceso de la unión.

Básicamente el proceso de montaje de una pieza consta de dos etapas bien diferenciadas:

- Preparación del hueco.

- Preparación de la pieza nueva para que encaje.

En el proceso de preparación del hueco, veremos el proceso de enderezado y cuadrado del hueco, así como el marcaje para el corte.

En el proceso de preparación de la pieza nueva, vamos a ver cómo realizamos su corte y la preparación de los bordes.

8.1.- Preparación de hueco y pieza nueva.

Preparación, enderezado y cuadrado del hueco.

Este paso consiste en utilizar un tas y un martillo para alinear los bordes y dejarlos planos para el ensamblaje posterior.

Seguidamente se corta la pieza de recambio un poco más larga que la sección desmontada, de tal manera que al presentarla quede solapada la pieza nueva sobre la existente en la carrocería, tal como se muestra en la figura adjunta. Después hay que verificar su acoplamiento. Para esta verificación es conveniente sujetar el recambio con unas mordazas de presión mientras se realizan las distintas comprobaciones.

Marcado y montaje de refuerzos.

Marcamos con un rotulador el extremo o los extremos de la pieza a acoplar sobre la pieza anclaje y extraemos la pieza de recambio.

Si la unión es con refuerzo adicional habría que cortar una tira de refuerzo (de la pieza nueva o de uno de los extremos del panel dañado retirado) de unos 30 mm de ancho. Después hay que aplicar imprimación y soldarla en el borde de la pieza de la carrocería, con soldadura por puntos de resistencia o soldadura MAG a tapón. Si las pestañas se sueldan con MAG a tapón, hay que practicar en la pieza nueva orificios con la punzonadora o con un taladro provisto de una broca de 5 a 6 mm de diámetro sobre la costura a tope. Se eliminará la pintura y el antigravilla en la zona de empalme para mejorar el asiento de la pieza.

Preparación de la pieza nueva. Corte, perfilado de los bordes y aplicación de imprimaciones.

Procedemos a realizar el corte. Éste lo realizamos de tal manera que:

- Si el acoplamiento es a tope, se cortará siguiendo la línea marcada con rotulador.

- Si es a solape escalonado, el corte se realizará dejando el espacio necesario para realizar el escalón y, si es necesario, hacer los orificios para ejecutar el soldeo a tapón.

Una vez realizado el corte, utilizamos al igual que hemos hecho antes con la pieza de la carrocería, el tas y el martillo para preparar las pestañas para un perfecto anclaje.

Como paso previo a la ejecución de la soldadura se aplica una imprimación de cinc por la cara interna de la pieza a reparar sobre la chapa viva, para evitar los problemas de corrosión por posibles filtraciones de humedad.

Interesante catálogo de la marca 3M sobre su línea de revestimientos.

8.2.- Fijación de la pieza, control de holguras y verificación.

El siguiente paso será la fijación nuevamente de la pieza nueva con ayuda de las mordazas y las presillas colocadas en los lugares estratégicos, para que no moleste a la hora de comprobación de cierre de puerta o portón.

Una fase muy importante en el proceso de sustitución de una pieza de carrocería de un automóvil es la correcta colocación y ajuste del recambio nuevo. Para facilitar este ajuste se utilizan útiles de posicionamiento como las mordazas de fijación, se trata de unos equipos que se fijan a las pestañas de las piezas de manera que mantienen las piezas unidas para facilitar las operaciones de ajuste, soldadura, etc.

Las presillas suelen ser las más idóneas a colocar para la sujeción de estas zonas, por el poco espacio que ocupan, facilitándonos el cierre de las puertas o portones.

Cuando tengamos la nueva pieza bien fijada procederemos a la comprobación de su ajuste con ayuda de una galga de espesores. Se medirán todas las holguras de nuestra unión, comparándolas con las medidas que especifica el fabricante y verificaremos que estamos dentro de las tolerancias indicadas en el manual de taller.

Con esta prueba de verificación nos aseguramos, antes de fijar la pieza mediante soldadura, que la pieza nueva está bien alineada y ajustada para el siguiente proceso de soldeo, ya que una vez realizado no podremos ajustar, ni cambiar o modificar el ensamblaje de dicha pieza.

Una vez comprobadas todas las medidas procederemos a unir la nueva pieza mediante el sistema de unión indicado por el fabricante.

Artículo sobre las características del Kit de mordazas de clip o presillas para carrocería de la marca Würth realizado por el instituto Centro Zaragoza.

9.- Equipos de soldeo.

Lorenzo y María han trabajado en el taller del instituto con todos los equipos de soldadura que se utilizan en la unión de elementos fijos, pero no todos los equipos son iguales y los que tienen en la empresa donde realizan la FCT tienen algunas diferencias que les preocupan. Veamos por qué.

―Oye María, ¿crees que sabremos utilizar estos equipos de soldadura? ―quiere saber Lorenzo.

―Espero que sí, porque ya los hemos visto en el instituto y estos son similares ―le responde María.

―A ver si es verdad, porque con la cantidad de modelos que hay en el mercado, vete tú a saber si cambian mucho.

― ¿Acaso tienes que aprender a conducir cada modelo de coche? ―le replica María ante las dudas de su compañero.

―Ahí me has pillado ―le reconoce Lorenzo.

Es cierto que los equipos de soldadura tienen características muy similares entre distintos fabricantes, al igual que cualquier tipo de máquina, por lo que los principios que debes tener claros son los mismos y te servirán de punto de partida. Pero, ojo, también nos encontraremos con cambios y tendremos que afrontarlos con garantías.

La soldadura tiene muchas variantes, por lo que cada una de ellas utilizará un equipo distinto, como puedes ver en la imagen adjunta donde se clasifican los distintos tipos de soldadura.

A grandes rasgos, los principales equipos de soldadura para la unión de elementos fijos en el sector de la reparación son:

- Soldadura eléctrica por arco con electrodos revestidos, con los siguientes componentes:

- Fuente de alimentación eléctrica.

- Mangueras eléctricas de positivo y de negativo.

- Pinza de masa.

- Pinza porta electrodo.

- Electrodo.

- Soldadura eléctrica por arco con protección gaseosa y electrodo consumible MIG/MAG y su variante MIG-BRAZING cuyos componentes son:

- Fuente de alimentación eléctrica.

- Manguera eléctrica con alimentación de hilo y protección gaseosa.

- Antorcha de soldadura.

- Manguera eléctrica de masa.

- Pinza de masa.

- Unidad de alimentación de alambre o devanadera.

- Bobina con electrodo fuente.

- Gas protector inerte/activo según sí es MIG/MAG.

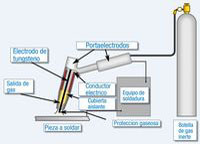

- Soldadura eléctrica por arco con protección gaseosa y electrodo no consumible TIG, del que diferenciamos:

- Fuente de alimentación eléctrica.

- Manguera eléctrica y protección gaseosa.

- Antorcha de soldadura.

- Manguera eléctrica de masa.

- Pinza de masa.

- Gas protector inerte.

- Soldadura eléctrica por puntos de resistencia, del que destacamos:

- Fuente de alimentación eléctrica.

- Manguera eléctrica, que según los modelos puede incluir sistema de refrigeración o no.

- Sistema de puesta bajo presión de las piezas a unir.

- Pinza porta electrodos.

- Soldadura oxiacetilénica, donde podemos distinguir:

- Botellas de gas (oxígeno y acetileno).

- Reguladores de presión.

- Válvulas antirretroceso y conectores.

- Mangueras de gases.

- Soplete.

9.1.- Gases utilizados en soldadura.

Como has podido comprobar en el apartado anterior, la mayoría de los procesos de soldadura requieren de un gas o de varios, bien para generar la energía necesaria para la soldadura (oxiacetilénica) o bien para la protección del baño de fusión.

- En la soldadura oxiacetilénica requiere del oxígeno y del acetileno como gases principales para obtener la energía necesaria, de los que podemos destacar lo siguiente:

- El oxígeno:

- Es un gas inodoro, incoloro e insípido y es el gas comburente.

- Se extrae industrialmente del aire o del agua.

- No es un gas inflamable pero es necesario para iniciar y mantener la combustión de materiales combustibles por lo que se no debe almacenar cerca de los gases combustibles.

- Se suele suministrar en botellas a 20 kg aunque actualmente se suministran en botellas de menores dimensiones.

- La ojiva se pinta de color blanco.

- El acetileno:

- Es un gas incoloro, más ligero que el aire, altamente inflamable y es el gas combustible.

- Se obtiene del carburo de calcio y el agua, presentando un olor peculiar que proviene sobre todo de la presencia de hidrógeno fosforado.

- Explota si se comprime. Para almacenarlo se disuelve en acetona y se guarda en botellas rellenas de una sustancia esponjosa. También es explosivo en contacto con plata, mercurio o aleaciones con más de un 70% de cobre.

- Las botellas de acetileno se cargan a 15 bares a una temperatura de 15 °C. Estas botellas son de paredes gruesas.

- La ojiva se pinta de color marrón teja.

- El oxígeno:

- La soldadura MIG y TIG, donde el gas que se utiliza es para proteger el baño de fusión:

- Usa gas de protección inerte siendo muy estable.

- El más empleado es el argón que tiene las siguientes características:

- Se utiliza en soldadura de titanio, aluminio, cobre y níquel con alta pureza.

- Para la soldadura de acero se tiene que aplicar con cantidades inferiores al 5% de mezcla con oxígeno ya que el argón puro produce mordeduras y cordones irregulares. Así se mejora la penetración y ensanchamiento de la parte inferior del cordón.

- También se usa el helio porque produce:

- Cordones más anchos.

- Menos penetración.

- La soldadura MAG:, donde el gas también se utiliza para proteger el baño de fusión:

- Usa gas de protección se comporta de forma inerte en la contaminación de la soldadura pero por el otro lado interviene termodinámicamente en ella.

- El más empleado es CO2, caracterizado porque:

- Es un gas inodoro, incoloro y con un sabor picante.

- Tiene un peso del 150% mayor que el aire. Es un gas de carácter oxidante que en elevadas temperaturas se disocia en una reacción en el arco que absorbe calor.

- Su principal ventaja es la economía, ya que es más barato que el argón, además de producir mejor penetración y fusión, cordones más anchos y menor riesgo de mordeduras.

- Como inconveniente destaca el gran número de proyecciones que ocasiona al producir arcos muy enérgicos.

- También se usa la mezcla de argón y CO2 (del 15 y el 25%), destacando por:

- Mejor visibilidad del baño, un arco más suave, con menores turbulencias, un baño de fusión más frío, un mejor aspecto del cordón, menos proyecciones y una mejor estabilidad de arco.

- El mayor inconveniente es su alto precio.

En el siguiente enlace puedes consultar los distintos tipos de gases a utilizar en los procesos de soldadura.

9.2.- Materiales de aportación (I).

¿Sabes qué son y qué aportan a la soldadura?

Para empezar se trata de metales o aleaciones de similares características al material que vamos a soldar, los cuales se funden e incorporan a la unión. Por ello, facilitan el proceso y deben aportar, al menos las mismas propiedades resistentes del material base e, incluso, mejorarlo.

Los principales materiales de aportación según el proceso de soldadura son los siguientes:

- En soldadura oxiacetilénica heterogénea:

- Se presentan en forma de barras o varillas.

- Los materiales de las varillas son los siguientes:

- Aceros bajos en carbono.

- Aceros de baja aleación aleada con plata.

- Fundiciones grises.

- Cobre y aleaciones usados con fundentes como el bórax.

- Aluminio y sus aleaciones más el uso de fundentes mezcla de fluoruros y cloruros alcalinos.

- En soldadura eléctrica con electrodos revestidos.

- Se presenta en forma de varillas recubiertas denominadas electrodos revestidos, de los que distinguimos entre:

- El interior, denominado alma que está formada por un alambre de sección circular uniforme que es lo que incorpora a la unión, por lo que debe tener las mismas características que el material que se vaya a soldar

- El exterior llamado recubrimiento y que envuelve el alma y está constituido por una mezcla de compuestos que caracterizan el electrodo y que cumple varias funciones como son:

- La estabilización del arco.

- La protección del baño de fusión de la oxidación.

- Los diámetros están normalizados, siendo los más frecuentes de entre 2,5 y 6 mm de diámetro (referidos al alma).

- Las longitudes también están normalizadas, siendo los más frecuentes de 250, 300, 450 y 600 mm.

- Los electrodos se suelen clasificar por la naturaleza de las reacciones químicas de las escorias obtenidas, estando agrupados en conjuntos que se designan por los siguientes símbolos, recogidos en la norma europea EN 288:

- O de oxidantes.

- A de ácidos

- R de rutilo.

- B de básicos.

- C de celulósico.

- S para otros.

- Se presenta en forma de varillas recubiertas denominadas electrodos revestidos, de los que distinguimos entre:

9.2.1.- Materiales de aportación (II).

- Proceso de soldadura MIG/MAG.

- Se utiliza hilo macizo o tubular continuo de diámetro que oscila entre 0,8 y 1,6 mm, aunque pueden encontrarse diámetros mayores.

- Se presenta arrollado por capas en bobinas de diversos tamaños y pesos, siendo las más usuales de 15 kg, en el caso de los aceros, y de 5 kg, en el de los metales ligeros para los equipos empleados en reparación.

- El hilo suele estar recubierto de cobre para favorecer el contacto eléctrico con la boquilla, disminuir rozamientos y protegerlo de la oxidación.

- Los hilos tubulares van rellenos normalmente con un polvo metálico o con flux, o incluso con ambos. El relleno con polvo metálico, aparte de que puede aportar algún elemento de aleación, mejora el rendimiento gravimétrico del hilo. También existen hilos tubulares con desoxidantes y desnitrificantes.

- Como norma general debe ser elegirlo teniendo en cuenta la naturaleza del gas protector, por lo que se debe seleccionar la pareja hilo-gas.

- Por ejemplo, para el CO2 se debe elegir el hilo posea una cierta cantidad de elementos desoxidantes, como el silicio y el manganeso.

- Proceso de soldadura MIG-BRAZING.

- Al igual que la MIG, se comercializa como bobinas de hilo continuo.

- La principales características de este hilo es su composición de CuSi3 y CuAl9, de 1 mm, diámetro.

- Proceso de soldadura TIG.

- Se presenta en forma de varillas o electrodos.

- Con distintos diámetros en función de las piezas a soldar.

- Con las siguientes especificaciones de la AWS, que los clasifica en base a:

- Su composición química.

- Sus propiedades mecánicas del metal depositado.

- La AWS distingue las siguientes clases:

- AWS-A5.18 para aceros al carbono.

- AWS-A5.28 para aceros de baja aleación que incluye cuatro clases distintas:

- B de cromo-molibdeno.

- Ni de níquel.

- D de manganeso-molibdeno.

- S para los no incluidos en las anteriores.

- AWS-A5.9 para:

- Aceros inoxidables.

- Aceros en los que el cromo excede del 4% y el níquel no supera el 50% de la aleación.

- Proceso de soldadura por puntos de resistencia.

- No se requiere material de aportación.

10.- Procesos de soldeo.

Mientras nuestros alumnos examinan concienzudamente los equipos de soldadura de la empresa, Lorenzo escucha al jefe del taller hablando con un cliente de un trabajo de soldadura en la carrocería de un camión de transporte de material de obra, diciéndole al cliente que no dispone de personal para entregarlo en el plazo que pide, aunque le dice, observando a los alumnos en prácticas, que lo estudiará. Lorenzo, se ha percatado de todo y corre a contárselo a María:

― ¿A que no sabes de qué me acabo de enterar? ―le pregunta Lorenzo a María.

―Pues no, pero por la cara que tienes, seguro debe ser algo gordo.

―Tienes razón, estoy un poco nervios, ―le confirma Lorenzo― he escuchado al jefe de taller que nos va a encargar un trabajo importante, con buena terminación, y no sé si estaremos a preparados.

― ¡Qué bien! ―exclama María― por fin vamos a hacer un trabajo de soldadura que se pague.

― ¡Vamos! Yo preocupado porque no tenemos suficiente práctica y tú encantada.

―Pues sí, porque en algún momento tenemos que empezar y mejor ahora que tenemos supervisión que cuando estemos solos ¿No te parece?

― ¡Cómo te gusta que te dé la razón! ―le contesta Lorenzo entre risas y disipando la tensión inicial.

Es fantástica la actitud de María, tanto por la facilidad en asumir nuevos retos como por la confianza que le ha dado a su compañero que, no sin razón, sabe que aún no están del todo preparados. En cualquier caso, aquí van a prepararse para este nuevo reto y a crecer en competencia, lo cual les abrirá muchas puertas en el mercado laboral.

Este apartado tratará de dar una visión general de los distintos procesos de soldadura con los que podemos trabajar en un taller de automoción. ¿Recuerdas los distintos equipos con los que se puede soldar?

Pues será necesario recordar y describir perfectamente los distintos equipos que se requieren para los diferentes tipos de soldadura, los cuales utilizaremos en función de las virtudes (ventajas) o defectos (inconvenientes) de cada uno de ellos.

Deberás tener en cuenta las condiciones de seguridad y salud, ya que son imprescindibles para evitar accidentes y daños tanto personales como a las instalaciones.

También será necesario recordar las definiciones de soldadura y de proceso de soldadura, ya que serán nuestra ocupación principal en las siguientes sesiones de trabajo.

Una vez nos hemos puesto en antecedentes, lo primero que tenemos que hacer, es establecer un proceso de trabajo previo que aplicaremos a todos los equipos y en todos los tipos de soldaduras, que será el siguiente:

- Estudio del trabajo a realizar para seleccionar el equipo, el material de aportación y los gases de protección, además de protegerse a sí mismo y al entorno.

- Preparación de la unión según las especificaciones requeridas de limpieza, diseño de bordes, posición de las piezas, fijación, ...

- Comprobar el estado del equipo, asegurándonos de que está en buen estado de conservación y que no presenta elementos en mal estado.

- Regulación de los parámetros de la máquina según el trabajo a realizar y que, por regla general, están normalizados.

- Comprobar que los ajustes son los apropiados sobre una pieza de similares características al material que se va a soldar.

- Seguir el proceso de soldadura que corresponda.

Finalmente, debemos ser conscientes de que nos queda un largo camino por recorrer y debemos dejar claro que no será sencillo simplificar toda una profesión (la de la soldadura) en unas pocas sesiones de trabajo. Por ello nuestro objetivo será conocer los principales pasos a seguir para realizar los trabajos de soldadura en las tareas de reparación de carrocería, con cada tipo de soldadura y teniendo en cuenta sus peculiaridades.

En el siguiente enlace puedes profundizar en el conocimiento de la soldadura y sus distintos tipos.

10.1.- Soldadura eléctrica por arco con electrodos revestidos.

La soldadura eléctrica por arco con electrodos revestidos es uno de los tipos más comunes de soldadura de arco, conocida por las siglas SMAW. La corriente eléctrica se usa para crear un arco entre el material base y la varilla de electrodo consumible, que es de un material similar a las piezas a soldar y está cubierto con un fundente que protege el área de la soldadura contra la oxidación y la contaminación durante el proceso de la soldadura.

Es un proceso versátil y relativamente barato que puede utilizarse para soldar materiales férricos incluidos el hierro fundido y, en menor medida, acero inoxidable y otros metales. Otro inconveniente que presenta es la lentitud debido a la sustitución de electrodos y a la necesidad de eliminación de la escoria producida por el recubrimiento.

Respecto al proceso de soldadura a seguir, de forma sencilla y secuenciada sería el siguiente:

- Generar el cebado del arco. Para ello es recomendable disponer de un trozo de metal donde realizar unos saltos de prueba para calentar el electrodo.

- Realizar el punteado de los bordes (norma UNE 14055), para lo cual debemos:

- Realizar el punto de soldadura con una forma cóncava (nunca convexa).

- Si la longitud a soldar es larga, el punteado se iniciará en el centro de la pieza. En las cruces y esquinas los últimos puntos deben darse como mínimo a 200 mm.

- Observación del baño de fusión. Es muy importante distinguir entre baño de fusión y escoria:

- Hay que procurar que la escoria no se adelante al baño de fusión y que éste bañe por igual ambos lados de la unión.

- Un detecto muy corriente, cuando no se controla bien la escoria, es su inclusión en el cordón de soldadura una vez solidificado éste. Para contener la escoria se podrá hacer un movimiento de vaivén del electrodo.

- Ejecución del soldeo. Unir las piezas con un cordón uniforme, desplazando el electrodo de izquierda a derecha y con una inclinación aproximada de 60º a 70º, a velocidad constante y manteniendo la distancia entre el electrodo y las piezas.

- Durante el soldeo, el soldador deberá mantener la longitud del arco lo más constante posible, tal como puedes apreciar en la imagen de la guía de soldadura Miller. Moviendo uniformemente el electrodo hacia la pieza según éste se va fundiendo. Al mismo tiempo, el electrodo se mueve también uniformemente a lo largo de la unión en la dirección del soldeo.

- La elección entre cordones rectos o con balanceo dependerá de las exigencias del procedimiento y del tipo de cordón. En general, las primeras pasadas se hace con cordones rectos (menos cuando la separación en la raíz es muy grande).

- El movimiento debe ser simétrico y el avance uniforme, ya que de ello depende el buen aspecto de la soldadura, así como su calidad y reparto uniforme de calor.

- En las posiciones cornisa y bajo techo a tope, cuando la unión tiene excesiva separación en la raíz, las primeras pasadas deben depositarse dando, además del movimiento oscilatorio, un pequeño vaivén de avance y retroceso al electrodo, a fin de dar tiempo a que se solidifique el baño de fusión, evitando así la caída del material fundido.

- Eliminación de la escoria. La escoria se forma por la solidificación del el revestimiento del electrodo. Una vez que se enfríe y se solidifique hay que eliminarla, por lo que se usará una piqueta y un cepillo de alambre, además de gafas de protección ocular.

- Interrupción del arco de soldeo. Nunca se debe interrumpir el arco de forma brusca, ya que pueden producirse grietas y poros en el cráter del cordón.

- Empalmes de los cordones de soldadura:

- Deben realizarse de forma cuidada, para evitar fisuras e inclusiones de escoria.

- Es esencial una buena limpieza de los cordones de soldadura para que la unión entre metales se realice correctamente y sin defectos.

En el siguiente enlace puedes ver un vídeo práctico en el que se ve el proceso de soldadura con electrodo revestido en posición horizontal.

10.2.- Soldadura MIG/MAG.

Se trata de un proceso de soldadura por arco eléctrico con electrodo consumible (hilo continuo) protegido por un gas, que puede ser inerte en la soldadura MIG o activo en la soldadura MAG.

Presenta mejores rendimientos que la realizada con electrodos revestidos, siendo un proceso versátil, pudiendo depositar el metal en todas las posiciones. Es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere un gran trabajo manual.

El proceso de soldeo empieza en elegir la dirección del desplazamiento del baño de fusión de la soldadura y que puede hacerse de las siguientes formas, pero siempre con la inclinación correcta:

- A derechas o de arrastre. Se consigue mayor penetración, ya que el flujo de calor provocado por el arco se dirige sobre el metal base. Los cordones saldrán estrechos y convexos.

- A izquierdas o de empuje. Se consigue menor penetración por el menor calor aportado, porque el flujo de calor provocado por el arco se dirige sobre el propio baño, que hace de almohada. Otras características son una mayor velocidad, menor voltaje y un cordón de poco espesor.

De estas dos formas de desplazar el baño de fusión ¿Cuál crees que se utiliza principalmente en carrocería?

Una vez introducidos al proceso de soldadura, veremos distintos métodos con los que se puede realizar el cordón o la unión de las piezas y que son los siguientes:

- Continua. Si el cordón se ejecuta sin interrupción.

- Genera un mayor aporte térmico a las piezas a soldar.

- No es muy utilizado en la reparación de carrocerías ya que produce deformaciones por el calor en chapas finas.

- A intervalos. Si el cordón se ejecuta por tramos de no más de 3 cm, de longitud.

- Hay que determinar la longitud del tramo de cordón.

- Es necesario establecer unos tiempos de enfriamiento entre tramos, que vendrán condicionados por el tipo de material y su espesor.

- Por puntos a tapón. Se trata de la soldadura de dos chapas superpuestas, en la que una ha sido perforada previamente.

- Se suelda sobre el hueco de la perforación.

- Es la alternativa a soldadura por puntos de resistencia en aquellos casos en los que no se tiene acceso por las dos caras de la pieza.

- Por punto de calado.

- Soldadura de dos chapas superpuestas, perforando una ellas mediante la aplicación de calor.

- Se realiza con tensiones altas.

- No es recomendable en carrocerías.

En los siguientes enlaces puedes ver un vídeo práctico en el que se ve el proceso de soldadura MIG/MAG.

10.3.- Soldadura MIG-BRAZING.

Este tipo de soldadura es una variante de la MIG que utiliza un electrodo de cobre-silicio. Está destinado a soldar aleaciones de metales que requieren una forma especial de soldadura: se trata de las chapas con revestimiento de cinc, denominadas chapas de acero galvanizado, las cuales sufren oxidación en procesos de soldadura convencional por pérdida de protección exterior.

La principal característica de este tipo de soldadura es que los materiales a unir no llegan a fundirse, con lo que el aporte térmico es menor, así que se reduce la deformación de las piezas, manteniéndose las protecciones originales de las chapas en las zonas cercanas a la unión.

Como no se funde el material base, debes fusionar el material de aportación que, por capilaridad, penetra entre el espacio que hay entre las piezas a unir. Éste es principalmente hilo de CuSi3 y CuAl9, de 1 mm de diámetro.

Por otro lado, debemos de tener en cuenta que en la soldadura del cinc se desprenden muchos vapores, que:

- Dificultan la estabilidad del arco si se introducen dentro de la tobera, por lo que debemos aumentar la inclinación de la pistola (de 60º a 70º), limpiar frecuentemente la tobera y aplicar un producto anti-salpicadura.

- Resultan peligrosos para la salud del soldador, de tal forma que deberá trabajar con sistema de extracción localizada.

Para soldar con este método seguirás un procedimiento similar al utilizado con el método MIG, pero con las siguientes particularidades:

- Las piezas a soldar deben estar perfectamente limpias y estar colocadas con una separación entre ellas que permita la penetración del material de aportación.

- La sirga debe ser de nylon o teflón.

- El rodillo de la devanadora tendrá forma de U.

- El gas de protección tiene que ser el argón u otro gas inerte, regulado con un caudal de 10 litros por minuto.

Una vez terminado, el cordón de la soldadura MIG-BRAZING presenta un color dorado y sus propiedades mecánicas son muy similares al realizado con el sistema MAG alcanzando una resistencia a la tracción de 309 N/mm2.

En el siguiente enlace puedes profundizar en el conocimiento de la soldadura MIG-BRAZING en la reparación de carrocerías.

En el siguiente enlace puedes ver un vídeo práctico en el que se ve el proceso de soldadura MIG-BRAZING.

10.4.- Soldadura sinérgica para aluminio.

Debido a las distintas propiedades de este elemento con respecto al acero, resulta especialmente laborioso soldar el aluminio y sus aleaciones. Por ello debes tener en cuenta las siguientes consideraciones con respecto al procedimiento anteriormente indicado:

- Preparar el material base, es decir, las piezas a soldar, eliminando todo tipo de suciedad, pintura u óxido de aluminio presente en la unión. Para ello se recomienda usar un cepillo de alambre de acero inoxidable o disolventes y soluciones decapantes.

- Selección del equipo según el método de transferencia que vayamos a utilizar:

- Spray. Recomendado para aluminio grueso que requiere corrientes de soldeo superiores a 350 A, los equipos de corriente constante.

- Arco pulsado. Requiere equipos de tecnología inverter y proporciona velocidades de avance más rápidas y menos salpicaduras. También se tiene mejor control del aporte térmico y mayor facilidad de soldeo.

-

Ajustar los parámetros del equipo de soldadura teniendo en cuenta que:

- El gas de protección debe ser argón por su buena acción limpiadora y perfil de la penetración.

- El electrodo será compatible con la composición del material a soldar ya que hay diferentes aleaciones que presentan propiedades distintas.

- El devanador tendrá instalado espirales de plástico o teflón para asegurar una alimentación suave y constante del hilo.

- Los rodillos serán apropiados al material (aluminio) y su tensión no será elevada, porque deformará el alambre.

- La manguera será corta o estándar para disminuir el roce del electrodo y permanecer lo más recta posible.

- La pistola de soldadura usará boquillas de diámetro 0,4 mm, mayor que el alambre debido a la dilatación que puede sufrir el alambre. También se restringirán los finales de la camisa para evitar calentamiento del alambre y además se cambiarán a menudo para evitar problemas de alimentación.

- Regular los parámetros de la soldadura:

- La tensión y la velocidad de alimentación serán altas para compensar la conductividad térmica.

- El caudal de gas también será muy superior al utilizado en las chapas de acero (hasta un 50% más).

- Realizar el precalentamiento de las piezas ayudará a evitar fisuras de la soldadura, cuidando que la temperatura no supere los 110 ºC. A este proceso se le llama atemperado.

- Respecto a la soldadura:

- Se usará la técnica de empuje o de izquierdas, alejando la pistola del baño de fusión, con lo que conseguirás menor contaminación en la soldadura y mejor acción limpiadora con mayor cobertura de gas de protección.

- Empezarás con una soldadura de prueba para comprobar que el cordón es uniforme y con buena penetración, si no es así, deberás corregir los parámetros.

- Se soldará a intervalos empezando por los extremos, de tal forma que mejoramos el rendimiento del precalentamiento.

En el siguiente enlace puedes consultar una guía para soldar aluminio.

10.5.- Soldadura TIG.

Se trata de un proceso de soldadura por arco eléctrico y protección con gas inerte, con electrodo de tungsteno no consumible, el cual puede estar aleado con torio o zirconio en porcentajes no superiores a un 2%. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos. Puede utilizar material de aportación en forma de varillas.

Esta soldadura tiene gran cantidad de usos derivados de la alta calidad del metal depositado y en su acabado, presentando unos cordones suaves, sin salpicaduras ni formación de escoria. Se puede utilizar en la mayoría de los metales y sus aleaciones, siendo susceptible de ser automatizado.

Así pues, veamos las técnicas de soldeo propias del equipo TIG que se basan en:

- Conseguir un reparto uniforme del calor para evitar deformaciones.

- Garantizar la protección adecuada del baño de fusión.

Para conseguir esos objetivos debemos tener en cuenta las siguientes actuaciones: