Diagnosis de los sistemas.

María y Lorenzo hoy comienzan una nueva jornada de Formación en Centros de Trabajo. Para ellos está siendo una experiencia muy positiva, su tutor docente les ha visitado en una ocasión, tal y como tenía programado.

Lorenzo y María antes de comenzar cada mañana, toman un café en el lugar de trabajo, ya que en el área de clientes junto a una sala de espera disponen de una pequeña cafetería. Aprovechan para intercambiar impresiones, entre otras cosas, sobre el terminal de diagnosis. Llevan varios días estudiando sus instrucciones de funcionamiento, ya que en este periodo van a utilizarlo con asiduidad.

La diagnosis de los sistemas de confortabilidad requiere grandes dosis de estudio y sistemática. Cuando el vehículo estando en garantía manifiesta un problema solo se permiten intervenciones guiadas por el equipo de ingenieros consultores de la marca a través de la Intranet. Si el vehículo ha superado el periodo de garantía, pero ésta ha sido ampliada, el tratamiento es el mismo, solo se permiten intervenciones tutoradas, además se realizarán las denominadas campañas que recomiende el fabricante.

Cuando el vehículo no se encuentra en ninguno de estos casos, es decir no tiene la protección de ninguna garantía, se actúa con más autonomía pero aún así en caso de tener que tomar decisiones importantes deberán ser analizadas junto al jefe de taller o persona responsable de área.

Las herramientas imprescindibles para la diagnosis de los sistemas de confortabilidad se pueden resumir en dos: el terminal de diagnosis o lector de códigos y la estación de carga de gases frigorígenos, pero no se debe tener muy lejos un multímetro y un osciloscopio.

En el taller se dispondrá de una estación de carga para refrigerante R-134a y un terminal de diagnosis actualizado con osciloscopio y multímetro. Los operarios que se van a encargar de la diagnosis deben ver el modelo de terminal de diagnosis que dispone el taller y realizar el estudio recomendable para el correcto uso de estos instrumentos.

Para actuaciones en los sistemas multimedia, (radio, hi-fi, telefonía, navegadores, alarmas, etc.), el terminal de diagnosis, osciloscopio, amperímetro, voltímetro, etc, son herramientas imprescindibles.

Todos los talleres deben disponer de estos instrumentos siendo el funcionamiento similar, pero es muy importante la actualización permanente del personal encargado y de las máquinas.

1.- El diagnóstico.

María y Lorenzo hoy tendrán que hacer el diagnóstico a un vehículo, para lo cual van a emplear un formulario que les ha sido entregado por el encargado del taller.

Ellos saben que la recepción correcta de un vehículo es de suma importancia, ya que de ello va a depender en gran medida el tiempo empleado en la localización del problema. Si la consulta está bien planteada, casi les llevará directamente a la anomalía.

Cuando te pones enfermo y vas al médico, éste de forma paciente te va preguntando y tomando notas y no deja de preguntar hasta que lo considera suficiente. Pues bien, simplemente sigue un protocolo estudiado.

Con los datos recogidos y otros que obtendrá usando algunos útiles, como termómetro, análisis, electrocardiograma, etc., tratará de localizar el problema y emitir un diagnóstico para finalmente dar una solución.

Esta es la idea que debe seguir el recepcionista del taller. En función de sus notas, el diagnóstico será más o menos rápido, que completado con un análisis de gases y alguna medida eléctrica según consideres, tratarás de identificar el problema y resolverlo.

1.1.- El método de diagnóstico.

Un modelo de método para el diagnóstico está formado por una serie de puntos o items. El caso que te muestro a continuación es el empleado por la firma Renault, que es muy completo y meticuloso, puede parecer que demasiado, pero a veces pueden llegarnos vehículos procedentes de otros talleres con problemas complejos y si no se tienen suficientes datos, estas tareas se complican considerablemente.

Los puntos recomendados que deben seguirse por orden son:

- RECOGER LAS INFORMACIONES.

- Plantear la preguntas clave.

- ¿Qué? ¿Cual es el fallo constatado? ¿Se trata realmente de una anomalía?.

- ¿Quién? ¿Quién lo ha constatado? ¿Quién ha intervenido? ¿Quién es el usuario?.

- ¿Dónde? Situar los elementos circundantes y el lugar donde aparece el fallo.

- ¿Cuándo? ¿En qué momento apareció el fallo?.

- ¿Cómo? ¿Es permanente? ¿Periódico? ¿Cíclico? ¿En qué circunstancias aparece el fallo? ¿Es durante un situación particular?.

- ¿Cada cuándo? ¿Cuál es la frecuencia del fallo? ¿Su tendencia? ¿ Su grado de urgencia?.

- Utilizar las ayudas al diagnostico.

- Documentación técnica.

- Soluciones red Intranet.

- Útiles predefinidos.

- Útil de diagnóstico.

- Plantear la preguntas clave.

- HACER UN ANÁLISIS.

Dar con la función que falla realizando un análisis metódico del sistema mediante controles y en su caso realizando pruebas. Determinar si el efecto es aislado o no, y si es necesario el útil de diagnostico.

- IDENTIFICAR EL ORIGEN DEL FALLO.

Pensar en la función en su conjunto para desembocar mediante razonamiento en las soluciones posibles.

- ELIMINAR LA CAUSA.

Actuar en la causa directa. Intervenir siguiendo el método prescrito.

- CORREGIR EL FALLO.

Intervenir en el sistema que falla según el método prescrito.

- VALIDAR LA REPARACIÓN.

- Verificar que el efecto cliente (los síntomas que el cliente le dijo al recepcionista) ha desaparecido.

- Verificar que la función responde de nuevo a sus especificaciones realizando un control de conformidad al sistema que falla.

- Asegurarse de que no aparece ninguna avería tras la reparación.

2.- Diagnosis del sistema de aire acondicionado.

Una vez han tomado el desayuno, María y Lorenzo, se disponen a comenzar una nueva jornada laboral.

Siguiendo el protocolo recomendado por la firma de automóviles para la que trabajan, sistemáticamente a todos los vehículos les será realizada una puesta a punto de neumáticos, consistente en control de presiones y estado de los neumáticos. En gran medida la seguridad depende de los neumáticos. María y Lorenzo posteriormente realizarán la diagnosis del sistema de confort, concretamente con un vehículo que presenta un problema con el circuito de aire acondicionado.

El problema consiste en que la temperatura mínima que alcanza es alta y no da sensación de fresco, es como si el aire acondicionado no funcionara, según nota del encargado de la recepción del taller.

Lo primero que van a hacer es ver si este vehículo dispone de ficha de taller vehículo, programa de revisiones, mantenimiento, historial de problemas y reparaciones. Si no es así abrirán una para anotar futuras intervenciones. Una vez consultada la ficha de taller, comentarán las actuaciones que tendrán que realizar y el orden de las mismas.

María va a sustituir el agua del motor y calefacción ya que ha superado el periodo de vida útil y para el buen funcionamiento del aire acondicionado es imprescindible que el motor realice bien su propia refrigeración. Si no es así, el aire acondicionado sufrirá directamente las consecuencias y es que al superar el motor su temperatura de régimen, alrededor de 90ºC, el sensor de temperatura informará a la UCE del motor y ésta ordenará aumentar la velocidad a los ventiladores principales que refrigeran el motor.

Si la temperatura no baja hasta valores aceptados, aumentaría en exceso la presión, entonces el presostato directamente efectuará el corte de alimentación del compresor y por lo tanto la suspensión del aire acondicionado.

Si echas mano a la hemeroteca, puedes ver que hasta la década de los años 80, era raro encontrar automóviles con aire acondicionado y muy raro con climatizador; simplemente no existía esta tecnología, muchos de los vehículos no estaban dotados ni del circuito de calefacción.

2.1.- El control.

El control de los sistemas, circuitos y mecanismos relacionados con el confort del automóvil debe ser una tarea sistemática y secuenciada en una serie de operaciones ordenadas de tal manera que se va realizando un análisis de los componentes, descartando fuentes de problemas y que llevarán, finalmente, a la causa de la avería y la solución de la misma.

Dado que en este punto se van a ver los métodos diagnósticos, se comenzará con el aire acondicionado y posteriormente será abordado el circuito con climatizador.

El problema más frecuente es que el nivel de enfriamiento del habitáculo resulta insuficiente. Esto puede ocurrir en cualquier momento de la vida del vehículo, pero lo más normal es que suceda cuando tenga al menos unos cinco o seis años, y suele ocurrir que el vehículo esté fuera del periodo de garantías tanto del fabricante como de la ampliación opcional que se suele ofertar y que en general llegan hasta los cinco años como término medio.

En el caso de déficit de enfriamiento, con test de presiones y temperaturas, el problema queda localizado y la solución clara.

2.2.- Interruptor general y soplador.

Como primera operación, se recomienda realizar una inspección general del vehículo, y algo más detallada de los elementos que conforman los sistemas que se deben analizar. Realizada esta primera operación en la que se pueden incluir, por ejemplo, correas de transmisión (tensión y estado), deformaciones (polea), roturas, cableados, etc, esta inspección va a dar una aproximación del uso del coche.

Seguidamente será verificado el funcionamiento del interruptor del aire acondicionado (led indicador encendido) y del motor soplador en cada una de las velocidades de éste, generalmente suelen ser un mínimo de cuatro hasta ocho o diez. Se debe verificar que en las diferentes velocidades del flujo de aire se activa el compresor, ya que este interruptor comanda el funcionamiento del compresor.

La imagen del esquema eléctrico muestra los elementos y cableados del motor soplador. En la parte superior puedes ver el calculador de la climatización, mientras que en la parte inferior se encuentra el motor con su correspondiente potenciómetro para las diferentes velocidades. El cable naranja y el cable rojo mantienen la alimentación del potenciómetro; la tensión de entrada es de cinco voltios (pines uno y dos), por el verde tendremos la información para las diferentes velocidades y los cables azules son los que mantienen el fluido eléctrico del motor. Con un simple polímetro se puede efectuar la verificación de este mecanismo. Esta prueba se realizará por la parte trasera del conector, nunca debe pincharse el cableado ni comprobar directamente sobre el pin, lo más adecuado es emplear el terminal de diagnosis.

Te recomiendo veas en el siguiente documento sobre los parámetros que definen el confort.

2.3.- Relé y temperatura.

Junto con la verificación del interruptor y soplador, se debe comprobar el funcionamiento del compresor. Normalmente se oye un clac, procedente del relé que alimenta el embrague electromagnético de arrastre de los mecanismos del compresor. En caso de no oírse, se puede observar que cambia el ralentí, normalmente sube. Si no ocurre nada de esto, se debe verificar si llega corriente al embrague electromagnético, para lo cual desde la caja de fusibles o directamente en el relé con la ayuda de un polímetro se puede efectuar esta comprobación. Lo más cómodo es desde el terminal de diagnosis demandar el funcionamiento de éste durante un corto periodo de tiempo, desde el item "prueba de accionadores".

Seguidamente se realiza un control de temperatura con la ayuda del termómetro sonda. Poniendo en funcionamiento el circuito de aire acondicionado e introduciendo el sensor del termómetro en los aireadores, este dato de temperatura en comparación de la ambiental es clave para ir al problema.

En la imagen se muestra cómo se introduce la sonda del termómetro por las rejillas difusoras para evaluar la temperatura del interior de la tubería del aireador, en el salpicadero del automóvil. Como se observa indica 18 ºC, cuando la temperatura exterior es de 26 ºC, luego este dato lleva a la conclusión de que el sistema funciona pero posiblemente con déficit de refrigerante, ya que debería indicar menos de 10 ºC.

También se debe verificar que la trampilla principal abre y cierra por completo, que su funciona perfectamente, su motor y sus mecanismos de transmisión. Normalmente, este mecanismo no suele presentar problemas, pero no está de más verificar su correcto funcionamiento. En algunos modelos de vehículos, con el paso del tiempo, esta trampilla principal no cierra del todo, perdiendo rendimiento el sistema.

2.4.- Presiones.

Una vez, ha sido verificado el funcionamiento correcto de todos los mecanismos de mando, se pasa a la conexión de la estación de carga al automóvil y a realizar la primera operación con ella que es el test de presiones.

Antes se debe verificar que el cilindro de carga de la estación dispone de suficiente gas para completar la operación; este alojamiento de refrigerante debe contener un mínimo de unos 1000 gramos y nunca superar los dos tercios de su capacidad. En la imagen del cilindro de carga puedes observar con la ayuda del nomograma, que el nivel a la presión indicada en el manómetro se corresponde con una masa almacenada de 1950 ± 50 gramos a 4 bares, luego tiene suficiente para comenzar la secuencia de operaciones en un automóvil.

Conectada la estación de carga a la red eléctrica, se extraen las mangueras de su alojamiento y se procede a su conexión en las válvulas o tomas dispuestas a tal fin en el circuito del automóvil.

Una vez conectada la estación, se arranca el motor del vehículo, se conecta el aire acondicionado, se deja unos minutos en funcionamiento con el soplador a máximo caudal y posteriormente se aumenta la velocidad del motor hasta unas 2000 revoluciones por minuto. En estas condiciones, pasados unos minutos, se procede a tomar la lectura de los manómetros de alta y baja. En la imagen que muestra el manómetro de alta, puedes leer que la presión de trabajo indicada es de 7 bares, cuando debe estar por encima de 10 bares, esto te da una idea del déficit de refrigerante de la instalación.

2.5.- Recuperación.

Una vez que han sido verificadas las presiones, al ser estas excesivamente bajas, la siguiente fase es realizar la operación de recuperación del gas refrigerante que consiste en aspirar este fluido de la instalación del automóvil y llevarlo hasta el cilindro acumulador de la estación de carga. Esta operación se realiza a través de las dos líneas, tanto por el lado de baja presión, como por el lado de alta presión. En algunos modelos de vehículos no se dispone más que de la conexión por el lado de alta; en este caso se ejecuta esta operación solo por alta. Lo más usual es disponer de las dos conexiones, tanto del lado de alta presión como del de baja presión. Seguidamente en la estación se abren las válvulas alta (roja), baja (azul) y la de ref (refrigerante), poniendo el interruptor general en posición ON y activando el interruptor de la bomba de aspiración.

Si el modelo de estación de de carga dispone de indicador luminoso, se pondrá de color verde, al comenzar esta operación, apagándose una vez finalizado el trasegado de gas del vehículo hasta la estación, lo que indica que la operación ha finalizado.

Esta operación puedes seguirla observando el paso del gas a través del visor colocado en la parte frontal, en el panel de mandos. Cuando se finaliza la recuperación, lo primero que debe hacerse es cerrar todas las válvulas de la estación y posteriormente llevar el interruptor a la posición OFF, con lo que deja de funcionar la bomba de aspiración. Pasados unos minutos se toma lectura del gas extraído, es decir, del incremento de gas en el cilindro de carga, como se puede ver en la fotografía, el nivel está en 2550 ± 50 g, esto implica que el vehículo tenia en el circuito (2550 g – 1950 g) = 600 ± 50 g.

Tomando la ficha técnica del vehículo, el fabricante recomienda que la instalación debe tener 740 ± 10 g. También puedes verlo en una pegatina colocada en el travesaño delantero del cofre del motor o sobre el propio compresor.

Para el correcto funcionamiento, el circuito debe llevar 750 gramos, luego aquí se tiene el motivo del problema generado y que ha sido la causa de la intervención. Faltan 150 gramos de refrigerante.

Te recomiendo veas en el siguiente documento sobre los gases y sus leyes.

2.6.- Verificación del aceite extraído.

Como norma general, se debe controlar que en la operación de recuperación del gas solo se haya sacado gas. A veces ocurre que además sale, arrastrado por el gas, pequeñas cantidades de aceite. Este aceite es separado del refrigerante y depositado en un recipiente específico de la estación de carga, que suele estar en la part posterior, con sus correspondientes válvulas y conductos. La operación que procede es medir la cantidad de aceite extraído, para reponerlo en la misma medida, pero de aceite nuevo.

La válvula de color rojo, con lectura indicadora de descarga de aceite, es el que se debe abrir hasta que cesa esta descarga. Es posible que salga una pequeña cantidad de aceite, para lo cual el recipiente lleva una escala graduada en mililitros o centímetros cúbicos que puede ser leída cómodamente.

Como norma se debe reponer la misma cantidad de aceite que la extraída, o según intervención realizada en el circuito. Es recomendable realizar esta después del test de vacío.

Esta operación se realiza con la ayuda del dispositivo que la estación tiene dispuesto a tal fin. A modo orientativo debes saber que en función de la cantidad total del circuito, se recomiendan unos porcentajes de recarga, según intervención realizada. Las cantidades recomendadas suelen ser: compresor 50%, condensador 10%, tuberías 10%, evaporador 20% y filtro deshidratador 10%, siempre de aceite nuevo y de idénticas características.

Algunos fabricantes indican estas cantidades de aceite a reponer por medio de tablas que puedes usar con carácter general.

| IINTERVENCIÓN SOBRE EL CIRCUITO DE CLIMATIZACIÓN | CANTIDAD DE ACEITE EN ML o CM3 |

|---|---|

| Reposición completa de refrigerante | Añadir la misma cantidad recuperada |

| Reventón de una tubería o pérdida rápida | 100 |

| Sustitución del condensador | Cantidad recuperada |

| Sustitución del evaporador | 30 |

| Sustitución del filtro deshidratador | Cantidad recuperada + 15 |

| Sustitución de una tubería | Cantidad recuperada + 10 |

| Desmontaje y montaje del compresor | Cantidad recuperada |

| Sustitución del compresor | Ninguna adición |

2.7.- Operación de vacío.

Esta operación es de suma importancia, ya que se persiguen dos objetivos: verificar la estanqueidad del circuito del vehículo y realizar el secado, ya que al bajar la presión se hace que las gotitas de humedad que hayan podido quedar pegadas en algún punto alejado, se evaporen y sean absorbidas por la bomba de vacío al disminuir la presión.

Para su realización se debe operar de la forma siguiente, abrir las válvulas de baja, alta, vacío y vacío test, además de poner el interruptor de la bomba de vacio en posición ON.

El tiempo de duración de esta operación es importante, debe ser de entre 15 y 20 minutos. Durante el mismo se deben mantener controlados los manómetros de alta, baja y vacuómetro, ya que al realizar esta operación a las dos líneas, tanto el manómetro de alta presión como el de baja presión deben evolucionar hacia el lado de presión negativa, llegando hasta -1 bar y el vacuómetro pasa de 1000 mbar a 0 mbar, En un principio con rapidez, para después mantenerse invariable en 0 mbar, o próximo a 0 mbar.

Los tres manómetros deben indicar presión negativa, pero es en el vacuómetro, que al ser de mayor sensibilidad, donde se hace el seguimiento perfectamente, además porta una aguja marcadora que puedes manipular desde el exterior, y así tomar referencias para observar la evolución de esta presión en un tiempo determinado.

Pasados estos 20 minutos, cierras todas las válvulas y el interruptor de la bomba de vacio y pasas a la siguiente operación.

2.8.- El test de vacío.

Esta operación es la que va a marcar un punto de inflexión, ya que define si se puede continuar hasta completar todas las fases y acabar el trabajo, o, por el contrario, va ser necesario localizar el problema que habrá que subsanar.

Una vez que terminada la operación de vacío, se cierran todas las válvulas y se pasa al test de vacío, que debe durar unos 10 minutos. En este tiempo la diferencia entre el marcador del vacuómetro y la aguja que indicaba 0 mbar, debe ser nula o mínima. Se puede considerar que una recuperación de hasta 100 mbar, si después se estabiliza y no crece, puede ser normal, ya que está dentro del error del instrumento y las mangueras.

Para realizar el test de vacío, se debe abrir la válvula de baja, alta y test de vacío, en esta operación no se requiere de la actuación ni de la bomba de vacio ni del compresor de recuperación.

Durante esta operación el resto de manómetros, igualmente, deben quedarse inmóviles en presiones negativas, pasado este tiempo se cierran las válvulas y en caso de aceptarse este test, se pasa a la operación siguiente.

Te recomiendo veas la siguiente información técnica sobre la estación de carga.

2.9.- Carga de aceite y aditivos.

Como casi siempre suelen salir pequeñas cantidades de aceite arrastradas junto al refrigerante, éstas deben ser medidas una vez finalizado el test de vacío, esto se conoce como descarga de aceite.

Este pequeño volumen de aceite, debe ser repuesto en la misma cantidad, siendo el mismo tipo de aceite o de idénticas características al que porta la instalación y en todo caso aceite totalmente nuevo.

Si observas, los dos recipientes de aceite de la estación de carga en la parte posterior, tanto el de descarga como el de carga, parecen iguales, pero internamente no es así. Al abrir el recipiente de carga de aceite y aditivos, puedes ver que lleva un tubito hasta el fondo, por el cual se efectuá la aspiración del aceite nuevo y los aditivos, si fuera necesario.

El caso más general es que la operación anterior haya sido aceptada ya que ha mantenido el vacío, por lo qe posteriormente se realiza la carga del aceite y se pasa a la siguiente fase.

Si la operación anterior no se acepta por haber recuperado presión los manómetros de alta, baja y vacuómetro hasta 1000 mbar, está claro que la instalación no es estanca. Entonces se debe introducir por el recipiente de aceite y aditivos, un aditivo colorante como detector de fugas, miscible con el refrigerante y demás aceites, o por las válvulas de conexión con la ayuda del útil específico.

Si el colorante es en polvo, debe introducirse junto a una pequeña cantidad de aceite y gas. Posteriormente, se debe hacer funcionar la instalación para que el detector de fugas penetre en su interior y posteriormente con la ayuda de una lámpara detectora de aditivo colorante se localiza la fuga y se efectúa su reparación.

Una vez realizada esta reparación, de nuevo se debe hacer el vacío y test de vacío, hasta que se acepte este test.

2.10.- Reciclado del refrigerante.

¿Qué hacemos una vez terminada la operación anterior? Se cierran todas las válvulas, y se pasa a la operación siguiente.

En este caso se trata del reciclado, que consiste en hacer circular el refrigerante recuperado a través del filtro de la estación, donde va a ser limpiado y secado hasta que el color en el indicador de humedad sea el adecuado y se dé por finalizada la operación cerrando la válvula de reciclado y esperando a que de forma automática se detenga la bomba.

Para esta operación se debe abrir la válvula de reciclado, y poner el interruptor correspondiente en posición ON.

En este momento comienza la operación de reciclado, puedes ver que se enciende una lámpara verde, indicando que la operación ha comenzado. La operación durará hasta que se observe que el estado del refrigerante sea el adecuado, con la ayuda del indicador de humedad ubicado en la parte posterior de la estación de carga, (DRY, verde intenso que indica que la humedad es de menos de 110 ppm), solo entonces se dará por finalizado, empleándose el tiempo necesario. Posteriormente se cierra la válvula de reciclaje y esperas a que el equipo se pare automáticamente, y una vez que se ha parado, se pone el interruptor en posición OFF y la operación se da por concluida.

El reciclado se puede repetir varias veces, hasta que estemos plenamente seguros de que el refrigerante ha quedado en perfecto estado para ser reutilizado. También si necesitamos elevar la presión del cilindro de carga de la estación.

En un vehículo, después de hacer todas las operaciones de puesta a punto del circuito de aire acondicionado, observamos que la presión alta se queda baja, el presostato mantiene la presión alta en un máximo de 6 bares, cuando por las condiciones climáticas debería ser sobre los 12 bares (es la presión normal funcionando bien el circuito de aire acondicionado, lado de alta, en verano; este es un dato que debes recordar siempre). Los datos que están grabados sobre el cuerpo de este son: H/P = 26 bar, M/P = 17 bar y L/P = 2,5 bar. ¿Qué ocurre?

2.11.- Carga de refrigerante.

En teoría, ésta sería la última operación. Observando la tabla guía de la estación de carga, es así, pero se verá alguna más con esta máquina.

Para realizar esta operación de deben abrir las válvulas de la línea de alta presión y la que pone en comunicación el cilindro de carga con la instalación del automóvil, pero antes debes tomar buena nota del nivel de refrigerante en el cilindro de carga, con la ayuda del nomograma alineado con la línea de la presión indicada en el manómetro específico y coincidente con la marca de nivel (no es raro que después del reciclado, baje un poco el nivel y aumente la presión).

Anotada esta cantidad, se debe tener cuidado porque se puede incurrir en un error de colimación al efectuar la lectura con los ojos muy por encima del indicador. La lectura debe ser efectuada con la cabeza a la misma altura que el nivel, para lo cual debes arrodillarte y colimar bien el dato de la misma.

Con la lectura clara, se abre la válvula de refrigerante y de alta, controlando la evolución del nivel de refrigerante, hasta llegar al calculado. Por ejemplo si el indicador de nivel está en 2550 g ± 50 g, y se van a introducir 740 g ± 10 g, el nivel final quedará en 1800 g ± 50 g. Si tomas el error en el sentido positivo e introduces 750 g, este nivel de refrigerante deberá quedar al final en 1800g ± 50 g.

Debe recordarse que el refrigerante siempre se introduce por la línea de alta, ya que de esta forma entra después del compresor, hacia el filtro deshidratador y la válvula de expansión así nunca alcanzará al compresor en fase líquida.

Puede ocurrir que se equilibren las presiones de alta y cilindro de carga y falte por recargar una pequeña masa de gas. En este caso hay dos opciones:

- Cerrar todas las válvulas y en modo reciclado subir la presión del cilindro hasta que la presión diferencial sea suficiente para terminar la operación.

- Introducir el refrigerante por el lado de baja presión. Una vez cerradas todas las válvulas de la estación, se pone en funcionamiento el motor del vehículo y el circuito de aire acondicionado y muy poco a poco se va abriendo la válvula de baja presión de la estación, controlando al mismo tiempo el nivel de refrigerante, hasta terminar.

Se tendrá en cuenta que el propio compresor está aspirando directamente el refrigerante del cilindro de carga y si no tienes mucho cuidado, entrará éste en fase líquida y en gran cantidad, lo que produciría el bloqueo y rotura del compresor.

Te recomiendo leas en el siguiente documento en el que se explica la normativa sobre empresas manipuladoras de refrigerantes. (123,32 Kb).

2.12.- Verificación de presiones y temperatura en habitáculo.

Como última operación se debe realizar un control de presiones y temperatura, lo que dará la medida del grado de satisfacción del trabajo realizado.

Con la estación conectada al vehículo, se pone en funcionamiento el motor y se sube hasta unas 2000 rpm. y con el aire acondicionado funcionando, se pueden evaluar las presiones de trabajo, así como el campo de activación del presostato.

Puedes verificar desde los manómetros de la estación si los valores alcanzados de presión máxima y mínima de las líneas de alta baja en el automóvil son los esperados.

Desde el interior del habitáculo del automóvil puedes realizar un control de temperatura con el termómetro sonda desde los aireadores centrales y en modo reciclado, esta temperatura debe estar por debajo de 10 ºC, para lo cual debes subir el motor por encima de 1500 revoluciones por minuto.

2.13.- Control de fugas y temperaturas del circuito.

Una vez que das por concluidas todas las operaciones, desconectas y retiras la estación de carga y pones los tapones bien apretados en las tomas de servicio, tanto de baja como de alta presión.

Posteriormente, debes revisar que no queden útiles ni herramientas por el cofre del motor ni por el habitáculo, borrar cualquier marca o huella que haya quedado con un trapo y, antes de dar por concluida la operación de puesta a punto de la instalación de aire acondicionado, aún queda otra operación que debe efectuarse, para así evitar sorpresas de última hora o a los pocos días. Esta operación es muy sencilla y rápida.

Consiste en pasar un detector de fugas a lo largo de las líneas, tanto de baja presión como de alta presión, deteniéndote un poco más en las tomas de servicio y en las uniones de los tubos entre las zonas metálicas y de caucho, ya que a veces se producen microfugas que deben detectarse y dar solución.

Según el detector de que se disponga o el método de detección, así se operará. En el caso de hacerlo por pura rutina, se puede utilizar el detector por frecuencias sonoras. Éste emite un pitido y al detectar un aumento de concentraciones de gases carbonados en el medio aumenta su frecuencia, es muy cómodo y fácil de manejar.

Si has introducido un contraste, debes utilizar una fuente emisora de radiaciones específicas y gafas detectoras. Este método se suele emplear cuando se tiene una pequeña fuga que ha sido detectada durante el test de vacio.

Como norma, si cuando se realiza la extracción del gas de la instalación del automóvil, se toma por rutina cambiar los obuses de las tomas de servicio, se evita tener que repetir todas las operaciones de nuevo, ya que en muchas ocasiones las fuentes principales de fugas vienen por estas válvulas.

Antes de dar por concluido el trabajo, con la ayuda de un termómetro láser se debe realizar una comprobación de temperatura de trabajo en una serie de puntos significativos: antes y después de la válvula dosificadora, antes y después del compresor, antes y después del condensador, y en el exterior del filtro deshidratador. Estas operaciones se pueden hacer con las manos (comprobación táctil), y verificar que todo funciona según lo esperado.

Es recomendable hacer esto al inicio, antes de conectar la estación o hacer otras operaciones; de esta manera estarás más orientado. Por ejemplo, si entre la tubería de entrada y salida del compresor no detectas un incremento significativo de temperatura, este no funciona, así de fácil. Esto tan simple puede ahorrar mucho tiempo ya que da una orientación muy interesante del estado de la instalación.

2.14.- El mantenimiento de la estación de carga.

En el estudio del presente tema se ha empleado un modelo determinado de estación de carga; tienes que tener la idea de que todas funcionan bajo un mismo principio y el número de operaciones es el mismo, solo cambia el grado de automaticidad de la máquina.

Ésta, como todas las máquinas, requieren de un mantenimiento programado, y el encargado de realizarlos es el operario que conoce la estación y la maneja de manera asidua.

Para la realización del mantenimiento, lo primero que debes tener presente es el manual del fabricante y después de consultarlo, seguir las operaciones en tiempo y forma recomendadas por éste. En este caso son:

- Primer arranque.

- Control del nivel del aceite del compresor.

- Control del nivel de aceite de la bomba de vacío.

- Introducción de 2 kg, aproximadamente, de masa de refrigerante en el cilindro de carga.

- Periódico.

- Sustitución del aceite, siguiendo las recomendaciones del fabricante.

- Sustitución del filtro deshidratador, según el número de ciclos realizados o por indicación de testigo de humedad.

- Sustitución de válvulas y mangueras según recomendación del fabricante o en caso de detectar grietas o fugas.

Las dos primeras operaciones de la fase del primer arranque, no ofrecen dificultad alguna, solamente seguir las recomendaciones del fabricante y disponer del aceite específico para ambas bombas. Este suele ser el mismo que se echa a la instalación del automóvil para mezclarse con el refrigerante, es aceite sintético.

La tercera operación de esta primera fase es la introducción en el cilindro 2 kilogramos de refrigerante procedente de una bombona metálica, que suele tener unos 12 kilogramos.

Dependiendo del diseño de la espita, hay que hacer esta operación con la bombona en posición normal o en posición invertida. A veces es necesario poner la botella con la espita hacia el inferior y más alta que el cilindro de carga y, una vez en esta posición, abrir las válvulas de conexión de servicio de la estación y espita para que el refrigerante pase desde la bombona al cilindro de carga. Esta operación debes seguirla observando el indicador de nivel del cilindro de carga. Una vez terminado el trasegado del frigorígeno, se deben cerrar todas las válvulas, darle media vuelta a la botella y colocarla en la bandeja que la estación de carga dispone a tal fin, asegurándola con la correa o cinta de seguridad.

2.15.- Normas de seguridad.

Aunque puedes pensar que este punto debería ser el primero, aparece a esta altura de la unidad de trabajo porque ahora es cuando entiendes mejor la importancia de las normas de seguridad, ya que conoces perfectamente el funcionamiento del circuito y máquina.

El objetivo de este apartado es realizar de manera segura todas las operaciones relacionadas con la estación de carga de refrigerante. No olvides nunca las gafas y guantes.

Estas normas que se van a enumerar son totalmente válidas para cualquier equipo de aire acondicionado, independientemente de marcas o modelos. Como se ha dicho en varias ocasiones, la diferencia es el grado de automaticidad. El nivel del técnico debe ser alto, al contrario de lo que parece, cuanto mas automaticidad y mayor nivel tecnológico portan las máquinas, mayor nivel de conocimientos deben tener los operarios.

El decálogo de normas que has de tener presentes son:

- El técnico debe conocer los principios fundamentales de los equipos de refrigeración, gases y sistemas frigoríficos y lesiones que pueden producir los aparatos de presión.

- Leer y entender perfectamente el manual de la máquina, así como las recomendaciones del fabricante. El manual debe permanecer cerca de la máquina, con objeto de poder hacer una consulta rápida o resolver cualquier duda que se presente.

- Nunca debe echarse al equipo refrigerantes que sean diferentes a los recomendados por el fabricante.

- Antes de comenzar a realizar cualquier operación debe hacerse una inspección a conectores, mangueras, válvulas y niveles.

- Utilizar las protecciones adecuadas, al menos gafas y guantes. Hay que procurar no inhalar los gases y que no se produzcan contactos ni derrames sobre la piel.

- Utilizar el equipo en ambientes bien ventilados y no fumar mientras se realizan operaciones con éste.

- Nunca superar el 75% de la capacidad de almacenamiento del cilindro de carga y procurar que el equipo no permanezca en lugares donde se produzcan altas temperaturas.

- En todo momento el equipo debe estar vigilado permanentemente por el técnico encargado de realizar las diferentes operaciones.

- Procurar que las instalaciones eléctricas donde se conecten tengan la tensión recomendada por el fabricante.

- En caso de ingestión o contacto con el refrigerante lavarse las zonas en contacto y consultar con un médico.

3.- La diagnosis en los climatizadores.

La siguiente área de trabajo por la que van a pasar Lorenzo y María es la de climatización. Como es primavera y se acerca el verano, en el taller empiezan los trabajos con climatizadores.

María indica a Lorenzo que el primer vehículo en el que van a trabajar hoy le tienen que sustituir el filtro deshidratador y el condensador, ya que este coche llegó con un golpe y el condensador roto. Esto implicará tener que realizar la secuencia completa de operaciones con la estación de carga. También revisarán el estado del filtro de aire del habitáculo.

Lorenzo indica a María que la revisión del estado del filtro de aire del habitáculo, conocido como filtro antipolen, deben hacerla sistemáticamente, ya que de él depende en gran medida el confort interior.

Los métodos de reparación de los elementos que conforman los climatizadores son los que indica el fabricante del automóvil en sus manuales de taller, y es a ellos a los que te tienes que dirigir para ser guiado. De esta forma ahorrarás tiempo y trabajo.

En los últimos años, de los aires acondicionados se ha pasado a los climatizadores. Esta práctica se ha extendido y hoy día se reserva el aire acondicionado solo para los acabados más básicos de las diferentes firmas de automóviles.

En las gamas medias y altas, los climatizadores se han hecho elementos usuales y solo es cuestión de tiempo que todos los automóviles, independientemente del nivel de acabado, dispongan de climatizador.

Esto hace que el nivel de confort sea alto tanto en tiempos muy calurosos como muy fríos. Basta seleccionar la temperatura deseada para que el sistema la mantenga, aún cambiando las condiciones exteriores.

Te recomiendo leas en el siguiente documento en el que puedes productos relacionados con la climatización.

Te recomiendo que accedas al siguiente enlace donde podrás descargar la siguiente presentación sobre el sistema de climatización en el automóvil.

3.1.- El climatizador.

Todo lo visto en cuanto a la estación de carga aplicado al aire acondicionado es válido para los climatizadores. Ahora bien, debes de tener presente que éstos son sistemas más sofisticados pero, principalmente, debes pensar que la gestión de los tiempos de funcionamiento y temperaturas no se hace de forma manual, sino automatizada.

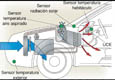

El conductor selecciona una temperatura determinada y la UCE del climatizador se encarga de mantenerla, para lo cual constantemente va tomando datos de temperatura exterior, interior, del flujo de aire, radiación, motor y demás parámetros según el software o nivel de acabado y se ordena el funcionamiento o no del compresor, así como el porcentaje de volumen de gas a mover en cada momento y caudal de enfriamiento.

La UCE de climatización va conectada en red con el resto de las UCE, a través del cable denominado red CAN, confort, de baja velocidad. En un punto determinado dispones de un conector denominado conector EOBD, universal de 16 pines y que con el útil adecuado puedes entrar en diferentes campos como sensores, actuadores, errores actuales, errores memorizados, pruebas de actuadores, etc.

Esto facilita enormemente el trabajo del técnico, pero eso sí, debes conocer el manejo de otra máquina "el terminal de diagnosis o lector de códigos" que además requiere un nivel grande de conocimientos de toda la mecánica y electricidad del automóvil.

Al estudiar el aire acondicionado se decía que debías oír el clic del relé del compresor. Con los climatizadores deberás solicitar esta prueba a través del conector EOBD, sin tocar nada del automóvil. Con la ayuda del terminal de diagnosis puedes ponerlo en funcionamiento, esto se hace desde prueba de actuadores, concretamente de compresor.

Cualquier mecanismo debe ser verificado de esta forma, siendo la única limitación el nivel de acabado que suele coincidir con el del software del automóvil.

Te recomiendo que accedas al siguiente documento de imagenes sobre el universo CAN.

3.2.- Características de los climatizadores (I).

Todo lo visto para los circuitos de aire acondicionado es valido para climatizadores, los cuales además disponen de una serie de elementos que van a ser enumerados así como sus verificaciones. Por tanto, los componentes de un sistema climatizador son los siguientes:

- El compresor. Similar al de los circuitos de aire acondicionado. Se activa o desactiva por medio de una válvula de control. El conector suele ser de dos pines, se desconecta fácilmente y se mide la resistencia eléctrica entre pines, comprobando que son similares a la facilitada por el fabricante, por ejemplo 20 Ω ± 10% a 25 ºC. El embrague electromagnético igualmente suele tener dos pines y se mide la resistencia entre ellos, por ejemplo entre 4 y 5 Ω. No olvides consultar el manual de taller.

- Presostato. Ubicado a la salida del condensador o integrado en éste; informa a la UCE de la presión en la línea de alta, actuando como elemento protector. La UCE toma la determinación de activar los ventiladores a mayor o menor velocidad en función de la temperatura y velocidad del vehículo. Con valores por debajo de 2 bares y por encima de 25 bares, suele cortar la alimentación eléctrica del compresor, dependiendo del tarado que ha considerado el fabricante. Suelen montarse sobre una valvulita de esfera, por lo que para su sustitución no se requiere extraer el fluido refrigerante.

- Captador de toxicidad. Situado detrás del salpicadero, este captador analiza constantemente la composición del aire que entra en el habitáculo. Lleva un pequeño motor y un tubito por donde circula el aire forzado. Se le realiza una prueba de tensión de entrada que, según el modelo, puede ser de unos 5 voltios y se prueba igualmente la resistencia óhmica, cuyo valor debe ser el indicado por el fabricante.

- Motor de reciclado de aire. Igualmente se sitúa detrás del salpicadero en la zona media. Es activado a demanda de la UCE de climatización, según parámetros seleccionados y protocolo de actuación. Si tienes que hacer alguna comprobación, debes medir entre pines del conector, y contrastarlo con el dato del fabricante, como ejemplo podemos tener unos 35 a 40 Ω a una temperatura de unos 20ºC.

- Captador de insolación. Normalmente situado en el centro del salpicadero; tiene por función informar a la UCE de climatización y ésta toma decisiones, por ejemplo, aumenta el caudal de aire. Se prueba midiendo su resistencia interna en función de la temperatura, su valor debe estar dentro de lo establecido por el fabricante.

- Sondas de temperatura exterior e interior. Es usual encontrarlas integradas en los espejos retrovisores del conductor, interior y exterior o bien la exterior detrás del faldón delantero del automóvil. Suelen ser termistancias del tipo NTC y llevar un microventilador incorporado. Su conector generalmente tiene 4 o 5 vías. Se prueba según manual de taller, por ejemplo, entre las vías 4 y 5 a 25ºC 10 kiloohmios.

- Captador de humedad. Comúnmente van integrados en la sonda de temperatura de interior, junto al microventilador. Informa a la UCE del grado de humedad ambiental en el habitáculo. Suele ser de efecto capacitivo, cuya capacidad resistiva cambia según humedad. En el caso de que el aire del medio esté secándose y el grado de humedad sea bajo, la UCE activa el calefactor, lo que hace que el aire se humedezca.

- Sonda de temperatura del evaporador. Situada normalmente a la salida del evaporador, informa a la UCE de la temperatura en este punto. Suele ser una sonda del tipo NTC y se comprueba su estado según el manual del fabricante, por ejemplo con conector de dos pines, resistencia entre ellos de 35 kiloohmios a una temperatura determinada que suele ser de entre 20 y 25 ºC.

- Módulo de potencia. Situado junto al selector de velocidades, suele ofrecer la posibilidad de al menos 4 o 5 caudales diferentes. Está comandado por el climatizador, se comprueba según datos del fabricante, en todas la velocidades, por ejemplo, para el Renault Laguna II fase 2, ver la tabla adjunta del primer "Para saber más".

- Calculador de climatización (UCE). Suele ubicarse en el bloque de mando, en el centro del salpicadero. Es una pequeña caja detrás de los mandos del climatizador. Se consultan sus parámetros a través del conector EOBD y el terminal de diagnosis.

3.2.1.- Características de los climatizadores (II).

Completa este apartado con los siguientes enlaces y la autoevalucación.

Aquí podrás ver la tabla donde se relaciona la tensión de alimentación del motor del soplador en función de la velocidad seleccionada, del Renault Laguna II fase 2.

Te recomiendo veas en el siguiente documento sobre el protocolo internacional de diagnosis en el automóvil.

3.3.- Métodos de reparación de climatizadores.

Como es obvio, las actuaciones en los climatizadores y aires acondicionados suelen tener los mismos protocolos residiendo la diferencia fundamental en el el método de diagnosis, ya que además de la estación de carga del refrigerante, necesitarás el terminal de diagnosis. La mayoría de las actuaciones van a pasar, forzosamente, por alguna de las fases de la estación de carga.

Los equipos modernos de climatización dejan de funcionar completamente cuando han perdido entre un 25% a 30% del refrigerante; esto te puede llevar a error, ya que se puede pensar en un problema en el compresor de tal forma que la UCE corta el funcionamiento del sistema, sin embargo no es así.

Cuando hay una anomalía y en función del nivel de acabado del automóvil, la UCE memoriza un error, si es importante manda una señal eléctrica de tal forma que se enciende el testigo MIL en el tablero de mandos. Con el analizador de códigos y desde el terminal OBD se busca el error memorizado, que suele ser en código alfa numérico y en el mismo lector se va a encontrar de qué se trata. En caso de no encontrarlo, se deberá tener un manual de códigos de error que están normalizados, se identifica y se repara. Puedes ver algunos de estos códigos en la relación siguiente:

- P0526 1318 0526 Sensor velocidad ventilador refrigerante motor - circuito defectuoso

- P0527 1319 0527 Sensor velocidad ventilador refrigerante motor - rango,funcionamiento

- P0528 1320 0528 Sensor velocidad ventilador refrigerante motor - no hay señal

- P0530 1328 0530 Sensor presión refrigerante Aire acondicionado - circuito defectuoso

- P0531 1329 0531 Sensor presión refrigerante Aire acondicionado - rango,funcionamiento

- P0532 1330 0532 Sensor presión refrigerante Aire acondicionado - señal baja

- P0533 1331 0533 Sensor presión refrigerante Aire acondicionado - señal alta

- P0534 1332 0534 Perdida refrigerante aire acondicionado

- P0535 1333 0535 Sensor temperatura evaporador aire acondicionado - circuito defectuoso

- P0536 1334 0536 Sensor temperatura evaporador aire acondicionado - rango,funcionamiento

- P0537 1335 0537 Sensor temperatura evaporador aire acondicionado - señal baja

- P0538 1336 0538 Sensor temperatura evaporador aire acondicionado - señal alta

- P0539 1337 0539 Sensor temperatura evaporador aire acondicionado - interrupción intermitente

Desde el conector OBD y con el lector de códigos puedes leer, por ejemplo: P0535 1333 0535. Esto no te dice nada, pero desde la misma máquina puedes acceder pulsando en i o en F1, según modelo, y tener una ayuda en línea con más información de este código de error. En algunos lectores se dispone de un banco de fotos así como de circuitos eléctricos, de manera que localizas el elemento con facilidad y su conexión eléctrica, así como el dato para su verificación.

En este caso el código te informa de una anomalía en el sensor de temperatura del evaporador, circuito defectuoso, localizas este componente y se sustituye, comprobando desde el conector con los datos de medida en pines según fabricante. Posteriormente borras el código de error y se realiza una prueba, si funciona bien y no vuelve a aparecer ningún código más, la avería ha quedado subsanada.

Cuando un código de error comienza por la letra:

- P, es un código de anomalía en el motor.

- B, es un código de anomalía en el habitáculo.

- C, es un código de anomalía en el tren de rodaje.

- V, es un código de anomalía en la red Can Bus.

- Otras letras, códigos de anomalías específicas del fabricante.

3.4.- Localización de averías en climatizadores.

Para efectuar la localización de una avería se debe disponer de una serie de útiles y complementos que son imprescindibles.

Como se ha dicho en varias ocasiones, siempre o casi siempre va a ser imprescindible la estación de carga, ya que cualquier actuación en el equipo del automóvil va a requerir extraer el fluido refrigerante. También será necesario el terminal de diagnosis, conocido en los talleres como la "máquina". Meterle la "máquina" a un automóvil es conectar a través de la conexión OBD este lector y ver qué hay en la memoria en ese momento. Ambos aparatos simplemente son imprescindibles.

Además de estas dos máquinas, hay que disponer de documentación suficiente en diferentes formatos. Por ejemplo, en el caso de un problema eléctrico sin código de avería, que hay que hacer un seguimiento a todo el circuito, es imprescindible disponer de un manual, normalmente en formato electrónico, imprimir la página concreta para mejor manejo en el automóvil y, con la ayuda de un polímetro, hacer las comprobaciones y seguimientos lógicos. A veces el problema requiere del empleo del osciloscopio.

Además, existe la posibilidad de realizar consultas en red para la marca entre talleres ubicados en diferentes ciudades e incluso países, de tal forma que a veces la reparación es totalmente guiada a través de la red conocida por Intranet.

Otro factor importantísimo para la localización de averías es la experiencia; con el paso del tiempo se aprende que en muchas ocasiones aparecen averías típicas de un modelo, síntomas que nos llevan directamente a la causa, e incluso las posibles causas que se manifiestan de determinada forma.

En resumen, para dar solución a un problema, se deben tener los conocimientos, disponer de los útiles adecuados y ser metódico, observador y ordenado.

En el caso de no disponer de estación de carga, es aconsejable no intervenir en el circuito. Algunas veces se tendrán que desplazar mecanismos de este circuito, en este caso se debe procurar no desconectar nada, pero si el circuito ha sido abierto y ha permanecido abierto, se hace imprescindible la estación de carga de refrigerante.

3.5.- Desmontaje de un panel de mando.

Lo primero que se debe hacer es consultar un manual técnico específico de la marca y modelo, y más si es la primera vez que se acomete esta reparación.

Localizado el apartado correspondiente en el manual, en este caso calefacción y climatización, se busca en métodos de reparación y se realiza una lectura de las recomendaciones generales. Una vez leídas y comprendidas se localiza el punto dedicado al panel de mando en su desmontaje y montaje, si el problema tiene origen en estos mecanismos.

A continuación se va a ver una secuencia de operaciones, que deberán seguirse exactamente en el orden indicado, que suele ser:

- Desconectar la batería.

- Desmontar la fuente de sonido, insertando el útil adecuado en las ranuras previstas para este efecto, si en necesario.

- Desengrapar la guarnición del panel de mando.

- Desconectar los conectores de este panel, afín de poder extraerlo.

- Desengrapar el panel de mando.

- Desconectar el resto de conectores.

- Desmontar el panel de mando.

Para el montaje, se procede en sentido contrario, y una vez conectado todo, se tiene que realizar la conexión de la batería y, en función del equipamiento del vehículo, proceder a las reinicializaciones necesarias, como reloj, autorradio, elevalunas y techo solar.

Te recomiendo leas en el siguiente documento sobre el menejo del multímetro.

3.6.- Reinicializaciones.

Al sustituir la batería o después de la desconexión de ésta, es necesario efectuar un cierto número de aprendizajes simples, conocidos como reinicializaciones, en la mayoría de los casos, no se va a necesitar útil alguno, para que todo funcione correctamente, éstos dependerán del nivel de acabado del vehículo.

En algunos vehículos, se bloquea el mecanismo de la columna de la dirección y para desbloquear el enclavamiento eléctrico de la dirección, puede ser imprescindible el útil de diagnóstico, o lector de códigos, en estos casos debemos entrar por la UCE de airbag.

Vamos a ver algunos mecanismos que necesitan de protocolos de reinicializaciones y como deben ser efectuados, pero que en cada caso deben ser seguidos según las recomendaciones del fabricante, aunque bien es verdad, no varían considerablemente:

- Elevalunas. Actuar para que se cierre éste completamente, manteniéndolo unos segundos en el tope superior, seguidamente hacer descender la luna hasta el tope inferior, manteniéndola unos segundos, y la función se reinicializa. Actuar igualmente en el resto de elevalunas motorizados.

- Fuente de sonido. Con el contacto puesto, conectar la radio e introducir el código, generalmente de 4 cifras, empleando para ello las teclas o mandos del volante, según modelos. Es importante, antes de desconectar la batería, disponer del código de desbloqueo de la radio, bien a través del cliente o del fabricante del equipo.

- Reloj. Con el contacto puesto, presionar los botones "H" y "M", según modelos, durante unos segundos para entrar en el modo de reglaje de la hora, cuando las horas parpadean, ajustarlas con el botón indicado y esperar unos segundos, posteriormente parpadearán los minutos, presionando el botón específico se ajustarán, posteriormente esperar unos segundos, los minutos dejan de parpadear y el reloj se activa.

- Navegador. Con el contacto puesto, introducir el CD Rom, en el lector del sistema de navegación, entrar el código específico y desplazar el vehículo hasta el exterior, para captar las señales de los satélites con el navegador en función, a veces puede tardar cerca de media hora.

- Techo solar. Con el motor en marcha, llevar el techo hasta apertura máxima y cerrada, manteniendo el conmutador hasta oír los ruidos de conmutación, oídos estos ruidos soltar y presionar inmediatamente unos segundos, el techo se abre y cierra completamente.

3.7.- Sustitución del filtro deshidratador y presostato.

Para la sustitución del filtro deshidratador, como para cualquier elemento que requiera abrir las líneas del refrigerante, los pasos comunes son dos: desconectar la batería y con la estación de carga extraer el fluido refrigerante. Es imprescindible el uso de gafas y guantes.

Con el manual de taller en la mano leerás en detalle las recomendaciones del fabricante. Una vez comprendidas, sabrás, por ejemplo, si el presostato puede ser retirado sin necesidad de extraer el refrigerante. Lo más general es que el circuito en la conexión del presostato disponga de una valvulita antirretorno que bloquee la salida del fluido frigorígeno hacia el exterior.

Para sustituir el filtro deshidratador sí que es imprescindible la recuperación del fluido, ya que la línea de alta se abre por completo, por lo que el circuito debe estar libre de refrigerante. La secuencia general de operaciones es la siguiente:

- Extracción del refrigerante del circuito del automóvil.

- Hacer funcionar el climatizador o aire acondicionado unos minutos y apagar el motor.

- Desconectar la batería.

- Conectar la estación de carga, (gafas y guantes), tomar nota del nivel de refrigerante del cilindro y poner en marcha la operación.

- Concluida ésta, debes tomar nota del nuevo nivel de refrigerante del cilindro carga, desconectar la estación y colocarla en un lugar seguro.

- Sustitución del filtro deshidratador.

- Batería desconectada.

- Refrigerante extraído.

- Zona de trabajo bien limpia.

- Desmontar los tornillos de fijación de las tuberías que conectan al filtro y taponarlas.

- Desatornillar la fijación del filtro al bastidor de vehículo.

- Sacar el filtro.

- Para el montaje, repetir las operaciones en sentido inverso, respetando los pares de apriete, colocando juntas de estanquidad nuevas y aceitando éstas.

Sustitución del presostato (trinari).

- A veces habrá que desmontar alguna pieza de la carrocería, por ejemplo el faldón delantero o paragolpes.

- Limpiar bien la zona del presostato, aflojarlo y extraerlo, taponando las tuberías.

- Sustituir la junta de estanqueidad, aceitarla, colocar el presostato y apretarlo al par indicado por el fabricante.

- Efectuar la conexión de éste.

- Colocar el parachoques o faldón.

Con la estación de carga, proceder a las operaciones lógicas, comenzando por el vacío y test de vacío y terminando con el test de presiones , temperaturas y fugas.

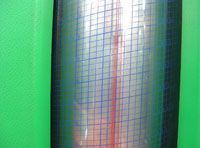

En el diagrama de flujo de la imagen, verás el seguimiento lógico para las diferentes operaciones, los pasos y controles que debes ir realizando y que, con un orden lógico, te van a llevar hasta la resolución del problema, que en algunas ocasiones va a consistir en realizar la sustitución de algún mecanismo, pero ya no te van a quedar dudas. No estaría mal si sacas una copia y la pones junto a los manuales de taller.

Por ejemplo, en el caso del Toyota RAV, el presostato lo puedes ver si miras hacia la zona de la izquierda del cofre motor, atornillado sobre el cuerpo de la válvula de expansión, lado del condensador. Es necesario sacar el refrigerante ya que abrimos por completo el circuito, sí es imprescindible taponar los tubos abiertos y sustituir la juntas tóricas.

3.8.- Ejercicios sobre climatización.

La unidad de presión en el sistema inglés es el psi.(pound per square inch). Como sabes la unidad de fuerza es la libra y de longitud la pulgada, luego 1 psi, es la presión que ejerce una fuerza de 1 libra sobre una superficie de 1 pulgada cuadrada.

En el taller tenemos un manómetro cuya lectura solo podemos hacerla en psi, ya que la escala en los sistemas internacional y técnico se ha estropeado, si nos indica la aguja una presión de 20 psi, se pide el dato en unidades del sistema técnico, en el sistema internacional, y lugar donde podemos tener esta presión.

En el siguiente enlace puedes ver un vídeo en el que un técnico realiza la carga de refrigerante en un vehículo Opel y finalmente la verificación de fugas.

4.- Diagnosis de los sistemas de sonido, telefonía y navegación.

A María y Lorenzo hoy les han encargado revisar un equipo de sonido con etapa de potencia, de tres canales, un canal específico para subwoofer de 100 vatios de potencia RMS, los otros dos canales son de 60 vatios cada uno en potencia igualmente RMS.

Lo primero será leer la ficha de entrada realizada por el recepcionista y tomar nota. El problema que han detectado es que la fuente de sonido está bloqueada y el elevalunas no funciona bien. Esto ocurre desde que dueño ha cambiado la batería él mismo. Conclusión: no han sido hechas las reinicializaciones.

En la documentación técnica del vehículo, buscan el modelo y en el apartado de reinicializaciones, el protocolo a seguir en cada uno de los circuitos que deben reinicializar.

Hechas las reinicializaciones, verifican su correcto funcionamiento y todo vuelve a la normalidad.

Antes de desconectar la fuente de alimentación del vehículo, es decir, la batería, además de hacerte con los códigos de todos los circuitos codificados, es buena práctica echar un ojo en la documentación del modelo y ver los sistemas que deben ser reinicializados, además está bien asegurarte del nivel de equipamiento de éste, de esta forma nunca caerás en el "yo pensaba que..."

Te recomiendo leas en el siguiente documento en la wikipedia sobre el sonido.

4.1.- Mantenimiento de la instalación de sonido.

Las instalaciones de sonido o multimedia modernas realizadas en fábrica están correctamente dimensionadas, por lo que difícilmente van a presentar problema alguno, no así cuando son manipuladas.

Si se han usado estos equipos de manera adecuada, el único problema que pueden presentar es el propio derivado de la vida útil de los diferentes componentes. Esto se debe a que los vehículos modernos, así como las propias instalaciones y dispositivos, se encuentran bien calculados y desparasitados perfectamente.

En los esquemas eléctricos que aparecen en esta página se muestran dos ejemplos de conexionado de la fuente, amplificador y altavoces. Es muy importante, que las impedancias sean iguales y la suma de potencias de los elementos de consumo sea igual que la potencia generada, así como regular la ganancia del amplificador para evitar el clipping, que es una onda de distorsión que se produce cuando el amplificador está sobrecargado e intenta entregar una tensión de salida más allá de su capacidad máxima. Conducir un amplificador a la saturación puede provocar que la potencia de salida quede por encima de la potencia máxima admisible; también se produce si la batería baja de una tensión umbral.

En el caso de tener problemas de parásitos, se debe tener presente dos principios: por un lado que la eliminación de éstos debe hacerse lo más cerca posible de su nacimiento y, por otro debe evitarse la propia generación del parásito.

Como fuentes de parásitos y soluciones cabe destacar:

- Cableado de alta tensión. Sustituir éste por otro de alta impedancia.

- Conexiones de masa. Revisar.

- Bujías y bobinas. Poner supresores y sustituir por otras de mayor calidad.

- Motores del limpiaparabrisas y aireador. Instalar un condensador entre los positivos y masa.

- Intermitentes. En la central de intermitencias colocar un condensador entre positivo y masa.

- Cargas estáticas. Verificar el estado de los diferentes trenzados de las masas de la carrocería, suspensión, transmisión y frenos.

- Cuentarrevoluciones y reloj. Montar cables apantallados y filtros.

- Antena. Sustituir cable por apantallado de mejor calidad y revisar masa.

Relación de problemas más usuales en la instalación del equipo de sonido así como las posibles soluciones.

- La fuente no funciona.

- Revisar el fusible de protección.

- Extraer la fuente y comprobar en el conector ISO de entrada a ésta, los cables positivos suelen tener color naranja y rojo, antena y remote de amplificador azul, negativo en color negro y en color rosa o blanco el mute.

- Medir señal en salida de alto nivel con osciloscopio.

- Sustituir.

- Etapa de amplificación, no funciona.

- Revisar el fusible de protección.

- Revisar el fusible aéreo en el cableado de alimentación.

- Revisar la señal de activación del mute.

- Revisar el cableado de masa.

- Revisar la ganancia.

- Si todo lo anterior está correcto, sustituir.

- Altavoz que no funciona.

- Revisar le tensión de entrada con osciloscopio.

- Extraer la conexión y conectar otro.

- Sustituir.

4.1.1.- Cálculo de nuevas instalaciones de sonido.

Calcular la tensión máxima que puede suministrar una etapa amplificadora, si por la vía se alimenta a un altavoz de 4 ohmios de impedancia, a 400 vatios de potencia.

Analiza el resultado si han instalado un altavoz de igual impedancia, pero la mitad de potencia.

Te recomiendo leas en el siguiente documento en la wikipedia sobre el efecto conocido como clipping en audio.

4.2.- Mantenimiento de la instalación de alarmas.

Los sistemas de alarma son circuitos y dispositivos colocados en el automóvil con el objetivo de impedir el funcionamiento normal del vehículo en caso de robo, de ahí el nombre de antirrobo. Normalmente los sistemas de alarma se controlan por medio de mandos a distancia o telemandos.

Se pueden agrupar en dos bloques:

- Alarmas básicas.

- Alarmas integradas.

Las alarmas básicas, disponen de una unidad sonora que se coloca en el cofre del motor y una serie de sensores con algún interruptor. Lo más usual es que los sensores se instalen en los dispositivos de las puertas y al abrirse, se dispara la unidad sonora y se corta la alimentación de la bobina y/o de la electroválvula de alimentación del combustible, como es el caso del circuito eléctrico de la imagen. Van provistas de un dispositivo luminoso tipo LED, que se coloca en un lugar bien visible, así como etiquetas de advertencia que se pegan en lugares fácilmente identificables desde el exterior, a fin de disuadir del posible robo.

Estas alarmas en general no suelen ofrecer trabas para el montaje, salvo que no se efectúe con mucho acierto y, a la larga, se generen problemas eléctricos debido al manipulado inadecuado del cableado de la instalación, por lo que se recomienda seguir las recomendaciones del esquema del fabricante. En caso de empalmes debes hacerlos con soldaduras, poniendo las fundas y protecciones adecuadas y aislar y rutear bien los cables.

En cuanto a las alarmas integradas van provistas de mecanismos inmovilizadores y su propia UCE, lo que les permite realizar la autodiagnósis. En caso de alguna anomalía, es comunicada a través de un LED, por medio de destellos, en un determinado código.

Según nivel de acabado del vehículo, a través del conector OBD se puede entrar en la UCE de las alarmas y del inmovilizador y consultar datos técnicos, y en códigos de anomalías ver errores e información sobre éstos. Los códigos de error están estandarizados y salvo excepciones son códigos internacionales. Una vez leído el código y demás información se procede a su reparación y borrado, que en la mayoría de los casos para estos sistemas se reduce a la sustitución del componente y protocolo de reconocimiento y aceptación para su integración en el circuito.

Haciendo un pequeño resumen, hay que pensar que las reparaciones en los sistemas de alarma se limitan a la sustitución completa de las partes responsables de la avería, centralita, telemando, módulo inmovilizador, etc. Teniendo en cuenta que al sustituir alguno de estos componentes es posible que tenga que hacerse una reprogramación, esto no será más que el borrado de los códigos de los elementos sustituidos y la entrada de los nuevos códigos de los elementos nuevos.

4.3.- Diagnosis del sistema de telefonía y navegación.

Los sistemas de telefonía y navegadores tienen un tratamiento similar al de las alarmas al ser módulos electrónicos. Para su estudio se pueden agrupar en dos bloques; básicos e integrados.

Los equipos básicos, tanto de navegadores, como de telefonía, ofrecen los mismos problemas que las alarmas. Debe seguirse el esquema eléctrico de conexionado recomendado por el fabricante y manipular la instalación de cableado del automóvil con mucha precaución.

Cuando presentan algún problema, lo normal es tener que sustituir módulos completos, ya que en ningún caso se contempla la reparación.

Generalmente los fabricantes de estos componentes indican que los cableados deben ser sin empalmes, pero en casos en los que estos son imprescindibles, se recomienda hacerlos con soldadura. Existen unas fundas terrmorretráctiles, con hilos de estaño incorporado, y que utilizando un útil especial, al calentar estas fundas el empalme queda perfectamente sellado e incluso es aceptado por fabricantes como única forma de manipulado de la instalación eléctrica.

Por equipo básico en telefonía se entiende el teléfono móvil personal que, a través de una conexión bluetooth, el sistema multimedia del automóvil reconoce la señal ya que porta en su memoria el número o números memorizados previamente y en caso de recibir una llamada a éstos, mientras se conduce, el ordenador de a bordo interrumpe la fuente y a través del sistema de sonido del vehículo se establece la llamada.

En cuanto a los equipos integrados, el propio automóvil dispone de su terminal y número específico, integrado en el equipo multimedia, realizando y recibiendo las llamadas a través del propio equipo de sonido. Este modelo es de mayor calidad comparado con el sistema anteriormente comentado.

Respecto de los navegadores, los básicos o portátiles que pueden verse adosados al cristal del parabrisas en posiciones de lectura por el conductor o acompañante, nada que decir pues su alimentación se realiza por el enchufe del encendedor del automóvil de 12 voltios. Integran una memoria con la cartografía según modelo y en general son muy útiles y fiables; se suelen actualizar a través de un software facilitado por el fabricante o bien descargando éste a través de la red. En caso de problemas, si ha pasado la garantía de dos años, lo normal es proceder a su sustitución.

En relación a los navegadores integrados, suelen ofertarse en origen por el fabricante del automóvil, con un suplemento importante en el precio del vehículo. Es la forma ideal de navegador, ya que, además de integrado, va ubicado en el sitio perfecto, suele tener una pantalla mayor y el manejo es más cómodo ya que no se mueve ni se cae. Las actualizaciones se hacen a través del concesionario en periodos de garantía o con un pequeño suplemento cada tres o cuatro años. Estas actualizaciones son recomendables, sobre todo cuando se viaja por grandes ciudades a las que hace mucho tiempo no se ha visitado o se desconocen. Ten en cuenta que el sentido de circulación puede dar lugar a errores que pueden llegar a ser peligrosos.

La diagnosis de estos equipos, se realiza a través del conector de diagnosis también conocido conector EOBD, con el útil lector de códigos adaptado al protocolo CAN para la comprobación de sistemas modernos comunicados por códigos binarios en forma de bus CAN, donde, en general, cuando se presenta un problema se memoriza un código de error, al cual se accede solamente con el útil de diagnosis, e incluso a través de este útil se procede, una vez realizada la intervención, a borrar el error de la memoria y limpiar ésta. Ante un problema, tienes que tomar decisiones siguiendo estos 5 puntos:

- Decidir qué sistema es el responsable de la disfunción.

- Realizar el diagnóstico del sistema.

- Estudiar el proceso a seguir en la reparación.

- Definir el alcance de las reparaciones.

- Valoración económica de tiempos y materiales.

Te recomiendo leas en el siguiente documento en la wikipedia sobre el protocolo bus CAN.

4.4.- El terminal de diagnosis (I).

De forma progresiva se van incorporando cada día más funciones de diagnosis a través del conector OBDII, y el terminal de diagnosis o lector de códigos de protocolo normalizado.

A simple vista puede ser confundido con un ordenador portátil, aunque quizás la diferencia más sustancial es que suelen tener formas ergonómicas ya que su diseño está pensado para un fácil manejo incluso en ruta y una lectura rápida así como un software de protocolo muy intuitivo.

Las imágenes se corresponden con modelo SINTESYS. En el mercado existen múltiples modelos llamados generalistas, como BOSH, MIAC, además de los específicos de las marcas oficiales como CONSULT para Nissan, PROXIA y LEXIA Citroén y Peugeot TECH Ópel, VAS 5052 del grupo VAG, (Audi, SEAT, Volswagen y Skoda), CLIP de Renault, etc. Todos siguen los mismos esquemas de funcionamiento, ya que el sistema OBD, es un sistema estandarizado en un número determinado de items o modos.

- Modo 1.- Datos en tiempo real.

- Modo 2.- Datos congelados.

- Modo 3.- Códigos de anomalías.

- Modo 4.- Cancelación informaciones diagnósticas.

- Modo 5.- Exploración sondas lambda.

- Modo 6.- Sistema de exploración discontinuo.

- Modo 7.- Sistema de exploración continuo.

- Modo 8.- Petición sistemas de a bordo.

- Modo 9.- Informaciones del vehículo.

Cuando se accede a un vehículo a través del conector y terminal de diagnosis se dispone de varios métodos de trabajo, los más usados son tres:

- Específico, por marca, modelo, motorización y año de fabricación.

- Código VIN, número que identifica específicamente el vehículo.

- Protocolo EOBD, donde ya no interesa nada específico, se siguen los 9 modos anteriormente relacionados indistintamente del fabricante, marcas o modelos; solo se distingue entre diésel o gasolina. Otros métodos como el modo selección por sistema y el autoselección de un sistema son usados escasamente.

Una vez encendido el terminal, pulsando la tecla ON/OFF, se entra en el menú principal, aplicaciones y aparece la posibilidad de seleccionar autovehículos, camiones o motocicletas, se entra en autovehículos y se solicita la marca, modelo y fecha de fabricación, una vez completada esta información aparece un gráfico con la posición del conector de diagnosis en el vehículo. Por último, en la pantalla del terminal aparece el cable y código de éste, (puede haber diferentes modelos según fabricante y protocolo detectado), es muy general el código 31121.Localizado éste se procede a la conexión del terminal. Posteriormente y a través de las teclas de funciones se puede entrar en cinco items, estos son: parámetros, estados, errores, prueba de accionadores y regulaciones.

Te recomiendo entrar en la siguiente página del terminal de diagnosis.

4.4.1.- El terminal de diagnosis (II).

Uno de los aspectos importantes en el manejo de estos aparatos es la del borrado de errores. Un error sin borrar puede ocasionar un funcionamiento en modo emergencia de nuestro vehículo, que hará que no aporte todas sus prestaciones.

En el caso de que se demande ERRORES en el terminal, aparecen dos formas ATT o MEN, significa errores actuales o memorizados; estos últimos llevan mayor tiempo en la memoria. Seleccionando uno de ellos y pulsando Función ayuda, se ofrece una ayuda en línea, dando además una pequeña información de éste y desde Función borrado se puede proceder a su borrado, si se presiona además ENTER, para confirmar el borrado.

El protocolo para borrar un error o código de error es el siguiente:

- Selección del items, ERRORES.

- Selección del error específico que se pretende borrar (puede que aparezca más de un error).

- Desde Función ayuda, es posible obtener información relativa al error.

- Hay que presionar ENTER, para salir de la información.

- Se sale del proceso de diagnosis, desconectando y guardando el terminal en su maleta.

- Efectuada la reparación, se repite la autodiagnosis y presionando la Función, para efectuar el borrado del código de error de la memoria por último presionar ENTER para confirmar el borrado. (durante la eliminación de los errores, aparece el siguiente mensaje, CANCELA LOS ERRORES MEMORIZADOS, ESPERAR).

Te recomiendo veas la presentación sobre las ventajas del sistema OBDII con respecto al OBD I. Debes buscar el enlace con ese título y pinchar sobre él.

4.5.- El osciloscopio.

Dentro de los útiles y herramientas totalmente necesarios que se deben tener para la diagnosis de los equipos electrónicos, el osciloscopio es imprescindible, además de un buen polímetro y otras herramientas específicas, como soldadores, cargadores de baterías, terminales y aisladores, etc.

El terminal de diagnosis, que conoces también como lector de códigos, es una herramienta en la que puedes encontrar un osciloscopio, un polímetro y hasta un banco de fotos y esquemas eléctricos si entras en las funciones específicas, además de la comunicación con la UCE del automóvil.

En el caso de que tengas la necesidad de conocer el valor y forma de una señal eléctrica, debes acceder a través de la función SCOPE/MULTÍMETRO, desde la página de gestión de aplicaciones.

En la maleta se disponen los cables específicos del osciloscopio, en las instrucciones deben aparecer numerados o con códigos determinados.

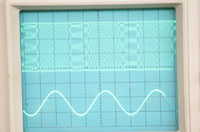

Una vez puestos los cables y desde la función SCOPE, MENU, se visualiza el panel de control que va a permitir configurar el osciloscopio. Conociendo el tipo de señal que va a ser verificada, la escala gráfica de la pantalla, amplitud, periodo, tipo de onda y forma, se configura el osciloscopio. Conectando una impresora en el puerto USB, se puede imprimir la imagen de pantalla.

Se pueden encontrar circuitos del automóvil en los que puedes medir en algunos puntos picos de unos 400 voltios y sin embargo en otros del mismo circuito picos de más de 50.000 voltios. Por este motivo se debe saber antes de medir, qué va ser medido y la forma de la gráfica para poder interpretarla. Siempre tienes que tener presente que de lo que se trata es de ver las medidas de la señal que se está generando y compararla con la que se debe generar según la documentación técnica del fabricante. En la memoria del instrumento puedes observar la forma de la onda denominada testigo, además de poder obtener informaciones técnicas sobre el dispositivo examinado.

A partir de la comparación, es posible comprender si el problema viene motivado por las conexiones y cableados, o por el contrario es originado por algunos de los dispositivos del conjunto examinado.

Algunos de los datos técnicos del osciloscopio que tienes en el terminal de diagnosis son:

- Número de canales.

- Escala de tensión de 0 a 500 voltios.

- Escala de tiempos de 50 microsegundos a 5 segundos cada división.

- Banda pasante de 20 kHz y -3 dB.

- Impedancia admisión, 1 Megaohmio, 200 picofaradios.

Cada una de estas máquinas debe disponer de su correspondiente manual de instrucciones y desde la documentación técnica de los componentes, debes extraer la información de todos y cada una de los datos, métodos e incluso tiempo. De ti depende, según el grado de interés y tiempo dedicado, el que dispongas del nivel de conocimientos técnicos para efectuar estos controles y reparaciones y manejar el terminal de diagnosis. Pero preparar el terminal y buscar e interpretar los datos técnicos requiere de un buen nivel de preparación y sobre todo de actualización científica.

Te recomiendo entres en la siguiente pagina sobre el osciloscopio.

4.6.- El software y hardware específicos.

El terminal de diagnosis debe ser periódicamente actualizado; si no es así, pasará de ser una herramienta magnífica e imprescindible a un trasto inservible.